Кто может быть заказчиком экспертизы промышленной безопасности. Объекты, подлежащие экспертизе промышленной безопасности

Большинство сложных технических систем с длительными сроками службы являются восстанавливаемыми , т.е. возникающие в процессе эксплуатации отказы систем устраняют при ремонте. Технически исправное состояние изделий в процессе эксплуатации поддерживают проведением профилактических и восстановительных работ. При эксплуатации изделий для осуществления работ по поддержанию и восстановлению их работоспособности необходимы значительные затраты труда и материальных средств, а также и времени. Как показывает производственный опыт, эти затраты за время эксплуатации изделий обычно значительно превышают соответствующие затраты на их изготовление.

Совокупность работ по поддержанию и восстановлению работоспособности и ресурса изделий подразделяют на техническое обслуживание и ремонт, которые, в свою очередь, подразделяют на профилактические работы, осуществляемые в плановом порядке, и аварийные, проводимые по мере возникновения отказов или аварийных ситуаций.

Свойство ремонтопригодности изделий влияет на материальные затраты и длительность простоев в процессе эксплуатации. Ремонтопригодность тесно связана с безотказностью и долговечностью изделий. Так, для изделий с высоким уровнем безотказности, как правило, характерны низкие затраты труда и средств на поддержание их работоспособности.

Показатели безотказности и ремонтопригодности изделий являются составными частями комплексных показателей, таких как коэффициенты готовности К и технического использования К ти. К показателям надежности, присущим только восстанавливаемым элементам, следует отнести среднюю наработку на отказ, наработку между отказами, вероятность восстановления, среднее время восстановления, коэффициент готовности и коэффициент технического использования. Средняя наработка на отказ – наработка восстанавливаемого элемента, приходящаяся в среднем на один отказ в рассматриваемом интервале суммарной наработки или определенной продолжительности эксплуатации:

где t i – наработка элемента до i -го отказа; т – число отказов в рассматриваемом интервале суммарной наработки.

Наработка между отказами определяется объемом работы элемента от i -го отказа до (i + 1)-го отказа, где i = 1, 2, ..., т.

Среднее время восстановления одного отказа в рассматриваемом интервале суммарной наработки или определенной продолжительности эксплуатации

где t вi – время восстановления i -го отказа; т – число отказов в рассматриваемом интервале суммарной наработки.

Коэффициент готовности K r представляет собой вероятность того, что изделие будет работоспособно в произвольный момент времени, кроме периодов выполнения планового технического обслуживания, когда применение изделия по назначению исключено. Этот показатель является комплексным, так как он количественно характеризует одновременно два показателя: безотказность и ремонтопригодность. В стационарном (установившемся) режиме эксплуатации и при любом виде закона распределения времени работы между отказами и времени восстановления коэффициент готовности определяют по формуле

![]() (2.19)

(2.19)

где Т o – средняя наработка на отказ; Т в – среднее время восстановления одного отказа.

Таким образом, анализ формулы (2.19) показывает, что надежность изделия является функцией не только безотказности, но и ремонтопригодности. Это означает, что низкая надежность может быть несколько компенсирована улучшением ремонтопригодности. Чем выше интенсивность восстановления, тем выше готовность изделия. Если время простоя велико, то готовность будет низкой.

Другой важной характеристикой ремонтопригодности является коэффициент технического использования К ти, который представляет собой отношение наработки изделия в единицах времени за некоторый период эксплуатации к сумме этой наработки и времени всех простоев, обусловленных устранением отказов, техническим обслуживанием и ремонтами за этот период. Коэффициент технического использования представляет собой вероятность того, что изделие будет работать в надлежащем режиме за время Т. Таким образом, К ти определяется двумя основными факторами – надежностью и ремонтопригодностью.

Коэффициент технического использования характеризует долю времени нахождения элемента в работоспособном состоянии относительно рассматриваемой продолжительности эксплуатации.

Период эксплуатации, для которого определяется коэффициент технического использования, должен содержать все виды технического обслуживания и ремонтов. Коэффициент технического использования учитывает затраты времени на плановые и неплановые ремонты, а также установленные регламенты и определяется по формуле

![]() (2.20)

(2.20)

где t н – суммарная наработка изделия в рассматриваемый промежуток времени; t в, t p и t o – соответственно суммарное время, затраченное на восстановление, ремонт и техническое обслуживание изделия за тот же период времени.

Пример 2.4

Определить коэффициент готовности системы, если известно, что среднее время восстановления одного отказа равно T в = 5 ч, а среднее значение наработки на отказ составляет T o = 500 ч.

Решение

Для определения коэффициента готовности воспользуемся формулой (2.19):

Пример 2.5

Определить коэффициент технического использования машины, если известно, что машину эксплуатируют в течение года (7", = 8760 ч). За этот период эксплуатации машины суммарное время восстановления отказов составило t в = 40 ч. Время проведения регламента – t o = 20 ч. Суммарное время, затраченное на ремонтные работы за период эксплуатации, – 15 сут, т.е. t p = 15 24 = 360 ч.

Решение

Коэффициент технического использования вычислим по формуле (2.20), но сначала определим суммарное время наработки машины:

Ответ: К т = 0,952.

Пример 2.6

При эксплуатации сложной технической системы получены статистические данные, которые приведены в табл. 2.4. Определить коэффициент готовности системы.

Таблица 2.4

Статистические данные, полученные при эксплуатации сложной технической системы

|

Восстановления отказа t в,i |

Время суммарного восстановления т i t в,i |

|||

Наработка на отказ  Среднее время восстановления

Среднее время восстановления

По формуле (2.19) с использованием вычисленных значений Т о и Т в находим коэффициент готовности системы:

Для объектов и устройств разного назначения применяются различные показатели надежности . В настоящее время можно выделить четыре группы объектов, различающиеся показателями и методами оценки надежности :

- неремонтируемые объекты, применяемые до первого отказа;

- ремонтируемые объекты, восстановление которых в процессе применения невозможно (невосстанавливаемые объекты);

- ремонтируемые, восстанавливаемые в процессе применения объекты, для которых недопустимы перерывы в работе;

- ремонтируемые, восстанавливаемые в процессе применения объекты, для которых допустимы кратковременные перерывы в работе.

- Математические модели расчета показателей надежности восстанавливаемых и невосстанавливаемых систем S-, Р-, С-, Ζ-, X-, W-типов представлены в гл. 5.

Почему важно понимать вероятность работоспособности системы безопасности и других слаботочных систем в заданный промежуток времени? Очень просто — системы созданы, чтобы решить совершенно конкретную задачу заказчика (это в идеале 🙂). Если система не работает — она не решает эту задачу, проблему и т.п. Заказчик терпит убытки, вынужден принимать дополнительные меры безопасности и т.п. При заказе систем часто возникает вопрос — какого класса оборудование нужно взять? Нужно ли резервировать оборудование, и если нужно — то какое именно? Как обосновать перед заказчиком выбор оборудования и степень резервирования?

Ответом на все эти вопросы мы сегодня и займемся.

Статья основана на моей ранее изданной публикации на портале sec.ru. причинам сейчас она не доступна, как и весь портал. Поэтому публикую её в чуть измененном виде в .

Существует класс заказчиков, для которых цена не является основополагающим фактором при согласовании технических решений. Как правило речь в таких случаях идет о крупных системах. Заказчик может руководствоваться различными соображениями. Чаще всего — стоимостью владения системой и рисками / убытками от неработоспособности системы. В таком случае в ТЗ прописывается желаемый коэффициент готовности системы (Instantaneous availability function) по ГОСТ 27.002-2015 Надежность в технике (ССНТ). Термины и определения .

Данная статья — попытка кратко описать методику обоснования выбора технических решений, особенности проектирования систем с учетом заданного коэффициент готовности , а так же преимущества данного подхода для заказчика перед стандартными подходами (использовать проверенное оборудование; оборудование, на которое есть максимальная скидка; самое дешёвое и т.п.).

1. Термины

Для начала необходимо определиться с терминами.

1.1 Коэффициент готовности

Жмите кнопки социальных сетей, подписывайтесь на email рассылку, добавляйте блог в свою RSS-ленту , вступайте в группы блога в социальных сетях!

Все материалы данного блога принадлежат . Использование без ссылки с указанием авторства не допускается!

1Рассматриваются системы обработки данных с двумя узлами, упрощенная модель надежности дублированной системы на базе модели восстанавливаемых элементов и усовершенствованная модель системы с основным и резервным узлом на базе модели элементов с тремя состояниями с учетом конечного времени активации узлов и различной интенсивности отказов основного и резервного узлов. Также приводятся аналитические формулы для расчета коэффициента готовности системы обработки данных с основным и резервным узлами, и примеры расчета для различных случаев.

система обработки данных

восстанавливаемый элемент

коэффициент готовности

цепь Маркова с непрерывным временем

1. Черкесов Г.Н. Надежность аппаратно-программных комплексов. СПб.: Питер, 2005.

2. Половко А.М., Гуров С.В. Основы теории надежности. 2-е изд. СПб.: БХВ-Петербург, 2006.

3. Martin L. Shooman. Reliability of computer systems and networks. John Wiley & Sons Inc., 2002.

4. Каяшев А.И., Рахман П.А., Шарипов М.И. Анализ показателей надежности двухуровневых магистральных сетей // Вестник Уфимского государственного авиационного технического университета. 2014. Т. 18. № 2 (63). С. 197-207.

5. Каяшев А.И., Рахман П.А., Шарипов М.И. Анализ показателей надежности локальных компьютерных сетей // Вестник Уфимского государственного авиационного технического университета. 2013. Т. 17. № 5 (58). С. 140-149.

6. Каяшев А.И., Рахман П.А., Шарипов М.И. Анализ показателей надежности избыточных дисковых массивов // Вестник Уфимского государственного авиационного технического университета. 2013. Т. 17. № 2 (55). С. 163-170.

7. Рахман П.А., Каяшев А.И., Шарипов М.И. Марковская цепь гибели и размножения в моделях надежности технических систем // Вестник Уфимского государственного авиационного технического университета. 2015. Т. 19. № 1. С. 140-154.

8. Рахман П.А., Каяшев А.И., Шарипов М.И. Модель надежности отказоустойчивой пограничной маршрутизации с двумя интернет-провайдерами // Вестник Уфимского государственного авиационного технического университета. 2015. Т. 19. № 1. С. 131-139.

9. Рахман П.А., Каяшев А.И., Шарипов М.И. Модель надежности отказоустойчивых систем хранения данных // Вестник Уфимского государственного авиационного технического университета. 2015. Т. 19. № 1. С. 155-166.

10. Рахман П.А., Шарипов М.И. Модель надежности двухузлового кластера приложений высокой готовности в системах управления предприятием // Экономика и менеджмент систем управления, 2015. № 3 (17). С. 85-102.

Введение

В настоящее время наблюдается бурное развитие информационных технологий и их внедрение в самые различные сферы деятельности человека. С информацией человек имеет дело ежедневно - создает, хранит и обрабатывает, передает ее, используя персональные компьютеры и мобильные устройства. На предприятиях используются специализированные системы хранения и обработки данных, на базе которых функционируют информационные системы, обеспечивающие те или иные бизнес-процессы предприятия.

Особое место в современном мире занимают распределенные системы обработки и хранения данных, в частности, кластеры высокой готовности для систем управления базами данных, обеспечивающие отказоустойчивое хранение и обработку данных. Для таких систем важно знать их показатели надежности для оценки рисков для бизнес-процессов и степени снижения этих рисков за счет применения отказоустойчивых технологий. В такой ситуации разработка моделей надежности и анализ показателей надежности систем обработки данных является достаточно актуальной задачей.

На сегодняшний день существует множество обобщенных моделей надежности и методов расчетов показателей надежности, изложенных в отечественной литературе , и ряд упрощенных моделей для вычислительных систем и сетей, изложенных в зарубежной литературе . Однако эти модели, в основном базируются на модели восстанавливаемых элементов и не учитывают специфику систем обработки данных, различную интенсивность отказов в различных режимах работы узлов, конечное время подключения резервного узла.

В такой ситуации возникает необходимость в разработке специализированной модели надежности кластера высокой готовности и выведении расчетных формул для показателей надежности. Соответственно, в рамках научных исследований автора в области надежности систем обработки и передачи данных перед автором возникла научная задача разработки специализированной модели надежности системы с основным и резервным узлами обработки данных, для последующего использования полученных результатов при проектировании систем обработки данных для промышленных предприятий.

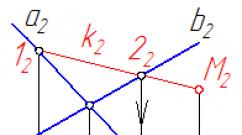

Упрощенная модель надежности дублированной системы. В упрощенной модели надежности дублированной системы мы рассматриваем узлы обработки данных как простейшие восстанавливаемые элементы с двумя состояниями: работоспособный и неработоспособный (рис. 1). Работоспособный узел отказывает с интенсивностью λ A и переходит в неработоспособное состояние. Неработоспособный узел восстанавливается с интенсивностью μ N и переходит в работоспособное состояние.

Рис. 1. Граф состояний узла с двумя состояниями

В дублированной системе с независимыми узлами оба узла могут находиться одном из двух состояний независимо друг от друга, и система считается готовой обслуживать запросы пользователей, когда хотя бы один узлов находиться в работоспособном состоянии.

Более того, одни и те же запросы пользователей могут одновременно обрабатываться на обоих узлах, если оба узла работоспособны. Рассмотрим множество состояний системы:

Состояние 0 - оба узла работоспособны и обрабатывают запросы пользователей. Из этого состояния система с интенсивностью 2λ A (отказ одного из работоспособных узлов) может перейти в состояние 1.

Состояние 1 - один из узлов работоспособен и обрабатывает запросы пользователей, другой неработоспособен. Из этого состояния система либо с интенсивностью λ A (отказ работоспособного узла) может перейти в состояние 2, либо с интенсивностью μ N (восстановление неработоспособного узла) перейти в состояние 0.

Состояние 2 - оба узла неработоспособны, и система не обрабатывает запросы пользователей. Из этого состояния система с интенсивностью 2μ N (восстановление одного из неработоспособных узлов) может перейти в состояние 1.

Тогда, с учетом вышесказанного имеем следующий граф состояний (рис. 2):

![]()

Рис. 2. Упрощенная модель надежности дублированной системы

![]()

Соответственно, стационарный коэффициент готовности дублированной системы, с учетом того, что в состояниях 0 и 1 система обрабатывает запросы пользователей:

![]() (1)

(1)

Модель системы с основным и резервным узлами. Для учета конечного времени подключения резерва и учета различной интенсивности отказов узлов в нагруженном и ненагруженном режимах в усовершенствованной модели системы будем рассматривать узлы как элементы с тремя состояниями: пассивный, активный и неработоспособный (рис. 3).

Только в активном состоянии узел обрабатывает запросы пользователей. Пассивный узел либо отказывает с интенсивностью λ P и переходит в неработоспособное состояние, либо переходит в активное состояние с интенсивностью γ N . Активный узел отказывает с интенсивностью λ A и переходит в неработоспособное состояние. Неработоспособный узел восстанавливается с интенсивностью μ N и переходит в пассивное состояние.

Рис. 3. Граф состояний узла с тремя состояниями

Будем считать, что в системе с одним основным и одним резервным узлом в каждый момент времени только один узел может быть активным (иметь доступ к общей базе данных и обрабатывать запросы пользователей). Соответственно, если оба узла находятся в пассивном состоянии, то только один из них переводится в активное состояние. Что касается отказов и восстановлений узлов, для упрощения модели будем считать, что узлы независимы по отказам и восстановлениям. Рассмотрим множество состояний системы:

Состояние 0 - оба узла работоспособны, но пассивны. Из этого состояния система с интенсивностью γ N (активация одного пассивного узла, используемого в качестве основного) может перейти в состояние 1, либо с интенсивностью 2λ P (отказ любого из двух пассивных узлов) перейти в состояние 2.

Состояние 1 - оба узла работоспособны, и один из узлов активен, другой - пассивен. Из этого состояния система с интенсивностью λ A (отказ активного узла) может перейти в состояние 2, либо с интенсивностью λ P (отказ пассивного узла) перейти в состояние 3. В состоянии 1 система может обрабатывать запросы пользователей.

Состояние 2 - один узел неработоспособен, другой работоспособен, но пассивен. Из этого состояния система с интенсивностью γ N (активация пассивного узла) может перейти в состояние 3, либо с интенсивностью λ P (отказ пассивного узла) перейти в состояние 4, либо с интенсивностью μ N (восстановление неработоспособного узла) перейти в состояние 0.

Состояние 3 - один узел неработоспособен, другой работоспособен и активен. Из этого состояния система с интенсивностью λ A (отказ активного узла) может перейти в состояние 4, либо с интенсивностью μ N (восстановление неработоспособного узла) перейти в состояние 1. В состоянии 3 система может обрабатывать запросы пользователей.

Состояние 4 - оба узла неработоспособны. Из этого состояния система с интенсивностью 2μ N (любой из двух неработоспособных узлов может восстановиться) может перейти в состояние 2.

Тогда, с учетом вышесказанного имеем следующий граф состояний (рис. 4):

Рис. 4. Модель надежности системы с основным и резервным узлом

Математическая модель (система уравнений Колмогорова-Чепмена):

Мы ограничимся выводом аналитического решения для стационарного случая при , когда марковский процесс становится установившимся, и производные вероятностей по времени стремятся к нулю. Тогда мы имеем дело с системой алгебраических уравнений, и, решая ее, получаем формулы для стационарных вероятностей всех состояний:

Тогда, с учетом того, что система обрабатывает запросы пользователей только в состояниях 1 и 3, получаем стационарный коэффициент готовности :

Примечание 1. При быстрой активации узлов γ N →∞, коэффициент готовности:

![]() .

.

Если при этом еще интенсивности отказов активного и пассивного узлов совпадают λ A =λ P , то приходим к упрощенной формуле ![]()

Пример расчета коэффициента готовности

Пусть имеется система с двумя узлами обработки данных. Интенсивность отказов активного узла λ A = 1/8760 час -1 (в среднем раз в год). Интенсивность восстановления узла: μ N =1/24 час -1 (восстановление в среднем в течение 24 часов).

Что касается интенсивности отказов и интенсивности активации пассивного узла, рассмотрим три случая:

Горячий резерв с быстрой активацией: интенсивность отказов пассивного узла λ P =1/8760 час -1 , интенсивность активации γ N =1200 час -1 (в среднем активация происходит в течение 3 секунд).

Теплый резерв со средней активацией: интенсивность отказов пассивного узла час -1 , интенсивность активации γ N =20 час -1 (в среднем активация происходит в течение 3 минут).

Холодный резерв с медленной активацией: интенсивность отказов пассивного узла λ P =0 час -1 , интенсивность активации γ N =1/3 час -1 (в среднем активация происходит в течение 3 часов).

В упрощенной модели для дублированной системы во всех трех случаев по формуле 1 мы получаем коэффициент готовности:

K DS ≈0,9999925349

В усовершенствованной модели системы с основным и резервным элементом по формуле 2 мы получаем:

В случае горячего резерва с быстрой активацией:

K AP ≈0,9999924397

В случае теплого резерва со средней активацией:

K AP ≈0,9999886897

В случае холодного резерва с медленной активацией:

K AP ≈09996543268

Нетрудно заметить, что усовершенствованная модель, учитывающая конечное время активации узлов и различные интенсивности отказов в активном и пассивном состояниях, дает более низкую и реалистичную оценку коэффициента готовности системы с основным и резервным узлом, нежели чем известная упрощенная модель.

Заключение

Таким образом, в рамках данной статьи рассмотрена предложенная автором модель надежности системы обработки данных с одним основным и одним резервным узлом. Выведены формулы для расчета коэффициента готовности системы. Также приведен пример расчета коэффициента готовности для различных случаев.

Полученные теоретические результаты использовались в многолетней практике эксплуатации, развития и проектирования систем хранения и обработки данных НИУ МЭИ (ТУ), Балаковской АЭС, ОАО «Красный Пролетарий» и ряда других предприятий.

Библиографическая ссылка

Рахман П.А. КОЭФФИЦИЕНТ ГОТОВНОСТИ СИСТЕМЫ ОБРАБОТКИ ДАННЫХ С ОСНОВНЫМ И РЕЗЕРВНЫМ УЗЛАМИ // Международный журнал прикладных и фундаментальных исследований. – 2015. – № 9-4. – С. 608-611;URL: https://applied-research.ru/ru/article/view?id=7556 (дата обращения: 22.03.2019). Предлагаем вашему вниманию журналы, издающиеся в издательстве «Академия Естествознания»

Настоящие методические указания носят предварительный характер и основаны на статистических данных, подлежащих сбору для уже эксплуатируемого ВС, являющегося объектом АЛП, либо для его аналога, если ВС только разрабатывается.

Согласно , оперативная готовность A 0 (по ГОСТ 27.002) есть вероятность того, что

при использовании в установленных условиях объект(конечное изделие) окажется работоспособным в произвольно выбранный момент времени в установившемся процессе эксплуатации. При определении этого показателя учитывается время нахождения в резерве и время простоя по административным и логистическим причинам.

Величина A 0 рассчитывается по формуле:

OT + ST | ||||

OT + ST+ TPM+ ALDT |

||||

OT – время функционирования за календарный год (час);ST – время нахождения в резерве за год;

TPM – полная продолжительность планового обслуживания за год;TCM – полная продолжительность непланового обслуживания за год;ALDT – продолжительность административных простоев.

Недостатком формулы является отсутствие ясности в отношении единиц измерения входящих в нее параметров. Согласно отечественной практике продолжительность обслуживания, простоев по различным причинам и нахождения в резерве учитывается в днях(сутках). По этой же причине время нахождения изделия в исправном состоянии(.е. в состоянии готовности к использованию) имеет смысл оценивать в тех же единицах.

С учетом этого замечания введем следующие обозначения:

AD (Annual Days ) – число дней в году, в течение которых изделие могло бы быть использовано по назначению (по умолчанию 365 дней в году).

AWT (Annual Work Order Time ) – среднее время (число дней) пребывания изделия в исправном состоянии в течение года (в работе и в резерве).

ADT (Annual Downtime ) – среднее время простоев изделия по различным причинам в течение года.

В этих обозначениях из (52) можно получить:

Из (53), (54) и(55) следует:

AWT = AD- ADT |

Подставляя (53) и(56) в(52), получим:

AD- ADT | 1 -ADT | ||||

Эта формула позволяет определить коэффициент оперативной готовности по статистическим данным.

Для одного из бортов самолета ТУ214 в течении трех лет эксплуатации зафиксированы статистические данные, приведенные в следующей таблице.

Таблица 15. Статистические данные о простоях самолета ТУ214

Средняя про- | Среднее ко- | Средняя про- | |||||||||||||||||

Виды работ | |||||||||||||||||||

выполнений | тельность од- | личество ра- | тельность | ||||||||||||||||

ной работы, | бот в год | одной рабо- | |||||||||||||||||

Оперативное | |||||||||||||||||||

ТО по форме Б | |||||||||||||||||||

через 100 ч | |||||||||||||||||||

Периодическое | |||||||||||||||||||

ТО через 600 ч | |||||||||||||||||||

Периодическое | |||||||||||||||||||

ТО через 3000 ч | |||||||||||||||||||

Неплановое ТО | |||||||||||||||||||

(простой из-за | |||||||||||||||||||

Прочие простои | |||||||||||||||||||

Итого ADT | |||||||||||||||||||

Полагая AD = 365, по формуле(57)получим:

A0 = (365- 96 ,3) / 365= 0 ,736

Для получения более достоверных оценок следует брать выборку по парку ВС, эксплуатируемых в сходных условиях, например, по авиакомпании в целом, и за большее число лет, чтобы в выборку попадали«тяжелые» формы обслуживания. Усреднение при этом надо проводить и по годам, и по бортам (на 1 ВС за 1 год). Если при этом число бортов, эксплуатируемых в наблюдаемый период, меняется, следует брать в расчет среднее число эксплуатируемых бортов.

Согласно принятой методике расчета коэффициента технической готовности этот коэффициент (k тг ) определяется как вероятность того, что в произвольный момент времени ВС не будет находиться на плановом ТО и его вылет не будет задержан сверх допустимого времени или отменен из-за его неисправности. Это определение близко по смыслу к приведенному выше определениюA 0 .

Коэффициент k тг зависит от двух величин:

· коэффициента планируемого применения (k пп )– вероятности того, что в произ-

вольный момент времени ВС не будет находиться на плановом ТО(определяется суммарной продолжительностью планового технического обслуживания);

· коэффициента готовности к вылету(k гв )– вероятности того, что запланиро-

ванный на определенное время вылет ВС не будет задержан или отменен из-за его неисправности (определяется суммарной продолжительностью устранения случайных отказов).

k тг= k пп* k гв |

В соответствии с приведенными определениями, эти коэффициенты можно определить через введенные выше параметры:

TPM + ALDTp | TCM + ALDT | |||

kпп = 1- | ; kгв = 1- | |||

Здесь величины ALDT p иALDT c обозначают время простоев ВС по логистическим и административным причинам при плановом и неплановом обслуживании соответственно.

Подставляя формулы (59) в(58), получим:

TPM + ALDTp öæ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

k тг= k тг , то

По данным нашего примера величина отбрасываемого члена составляет0,008, т.е. около 1% от величины A 0 . Таким образом, в силу изложенного выше, величины A 0 иk тг являются эквивалентными и могут использоваться в зависимости от того, какая именно величина регламентирована техническим заданием. В заключение несколько слов по поводу величиныAD . В упомянутой методике для оценки величиныk пп используется формула:

k 0 Ф год t год – годовой налет (задается в ТТЗ), Фгод – годовой фонд времени (в часах), k 0 – коэффициент доли оперативного времени в Фгод (обычно 0,75).

равно 1, если есть дни, когда ВС не должно (не может) летать (отсутствие экипажа, отсутствие топлива, метеоусловия и т.д.). НИЦ CALS «Прикладная логистика» 2010 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Экспертиза промышленной безопасности (ЭПБ), как и многие виды промышленных экспертиз, имеет целью определить соответствие объектов ЭПБ требованиям, которые предъявляются к ним нормативно-правовыми и техническими актами в сфере промышленной безопасности.

Согласно статье 13 Федерального закона от 21 июля 1997 года № 116-ФЗ «О промышленной безопасности…», экспертизе промбезопасности подлежат :

- Проектная документация на консервацию, ликвидацию ОПО.

- Проектная документация на техническое перевооружение ОПО.

- Технические устройства, применяемые на ОПО.

- Здания и сооружения на ОПО, предназначенные для осуществления технологических процессов, хранения сырья или продукции, перемещения людей и грузов, локализации и ликвидации последствий аварий.

- Декларация промышленной безопасности.

- Обоснование безопасности ОПО, а также изменения, вносимые в обоснование безопасности ОПО.

Зачем и кому нужно проведение ЭПБ

Экспертиза промбезопасности проводится в отношении предприятий, которые имеют в своем составе опасные производственные объекты любого класса опасности. Например, нужно проводить ЭПБ кранов, которые отслужили нормативный срок безопасной эксплуатации, сосудов под давлением, технологического оборудования, которое применяется на ОПО.

Нужно проводить ЭПБ здания котельной, если в нем произошла авария (или закончился нормативный срок его безопасной эксплуатации). Аналогичных примеров можно привести множество. Информацию об объектах ЭПБ смотрите в первой части статьи (ст. 13 ФЗ № 116).

Проведение экспертизы промышленной безопасности - обязательная процедура в соответствии со статьей 13 ФЗ №116, а также ФНП по ЭПБ, утвержденными в 2013 и обновленными в 2015-2016 гг. В частности, ФНП по ЭПБ определяют и подробно описывают, в какой момент нужно проводить экспертизу, в какие сроки, как оформлять заключение ЭПБ и т.д. Необходимость проведения ЭПБ также указана в ФНП по конкретным видам технических устройств (подъемные сооружения, оборудование под давлением и проч.).

Важно понимать, что сведения о проведенных экспертизах промышленной безопасности входят в пакет документов на оформление (переоформление) лицензии на эксплуатацию ОПО , а также просматриваются инспекторами Ростехнадзора при проведении плановых и внеплановых проверок.

Как проводится экспертиза промбезопасности

ЭПБ проводит экспертная организация, которая имеет действующую лицензию Ростехнадзора и не аффилирована с владельцем ОПО. Порядок проведения экспертизы регламентирован ФНП по ЭПБ и состоит из 4-х этапов:

1. Подготовка к проведению ЭПБ - на данном этапе экспертная организация запрашивает документацию на объект экспертизы (технические данные, акты, паспорта и руководства и т.д.)

2. Собственно проведение ЭПБ - эксперты определяют полноту и достоверность информации об объекте экспертизы, проверяют его соответствие нормам и правилам промышленной безопасности. Как правило, этап сопровождается выездом эксперта к объекту ЭПБ. Особенно если речь идет о таких процедурах, как экспертиза промышленной безопасности технических устройствах , зданий и сооружений.

3. Оформление заключения ЭПБ - на этапе составляется проект заключения экспертизы промышленной безопасности, который содержит результаты экспертизы, указание сроков дальнейшей безопасной эксплуатации объекта ЭПБ (применимо к зданиям, сооружениям и техническим устройствам) и информацию о соответствии или не соответствии объекта экспертизы требованиям промышленной безопасности. Копия проекта заключения ЭПБ передается заказчику, который в течение 14 дней может направить экспертной организации свои замечания. Далее заключение ЭПБ печатается в двух экземплярах и подписывается руководителем экспертной организации с последующей передачей одного экземпляра заказчику.