Анализ факторов определяющих безопасность технических систем. Надёжность технических систем и техногенный риск

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ»

___________________________________________________________

ИНСТИТУТ ТЕХНИЧЕСКИХ СИСТЕМ, СЕРВИСА И ЭНЕРГЕТИКИ

КАФЕДРА ТЕХНОЛОГИИ ПРОИЗВОДСТВА И ТЕХНИЧЕСКОГО СЕРВИСА МАШИН

ЛЕКЦИИ

По дисциплине:

Надежность технических систем и техногенный риск

Для студентов специальности:

Безопасность технологических процессов и производств

Подготовил:

доктор технических наук, профессор

Леонид Владимирович Тишкин

Изучил: ________________________________________ гр. __________

Санкт-Петербург – Пушкин

ПРЕДМЕТ, ЗАДАЧИ И ПРОГРАММА ДИСЦИПЛИНЫ

Общие сведения о прохождении дисциплиныЛекции - установочные в объеме 6 ч.

Практические занятия – в объеме 4ч, на следующей сессии в объеме 4 ч, при этом каждый выполнит индивидуальное задание.

Объем самостоятельной работы – просмотреть лекции, вспомнить термины и ответить на контрольные вопросы.

Список литературы1. Оценка надежности машин и оборудования: теория и практика. /Под ред. . - М.: Альфа-М: ИНФРА-М, 2012.

2. Надежность технических систем и техногенный риск. / Под ред. –М.: «Деловой экспресс», 2002.

3. ГОСТ 27.002-05. Надежность в технике. Термины и определения.

4. , Тишкин книга по надежности сельскохозяйственной техники . – Л., Лениздат, 1985.

3. Задачи курса

Дисциплина «Надежность технических систем и техногенный риск» принадлежит к инженерным.

Она тесно связана с современной прикладной математикой, широко использует разнообразные ее методы, как для решения своих задач, так и для точной формулировки основных своих понятий.

Определение и содержание понятия «надежность» обуславливают то, что для теории надежности – теория вероятности и математическая статистика служат основными методами.

Объем и глубина использования математического аппарата в теории надежности не превращает ее в ветвь прикладной математики. Она остается инженерной дисциплиной, поскольку основными для нее являются те реальные задачи, которые выдвигаются практикой, а не методы, которые к ним применяются.

История развития науки о надежности машин

Теория надежности – молодая наука, ее около 50 лет. Надежность как отдельное требование при проектировании, производстве и эксплуатации сформировалось недавно, хотя изучение последствий отказов той или иной системы началось вместе с зарождением промышленности.

Понятие «надежность» тогда не использовалось, однако изобретателей первого парохода интересовала способность котлов и двигателей выдерживать длительные трансатлантические рейсы. На случай отказа паровой машины предусматривался резерв в виде парусов.

запыленность,

шум,

вибрация.

Свойство технологичности характеризует эффективность конструктивно-технологических решений для высокой производительности труда при изготовлении и ремонте технической системы. К основным показателям технологичности относятся:

коэффициент сборности (блочности),

коэффициент использования материалов,

удельная трудоемкость,

удельная материалоемкость .

Приспособленность технической системы к транспортированию, а также к подготовительным и другим операциям, связанным с транспортированием, оценивается свойством транспортабельности.

Транспортабельность наиболее полно определяется стоимостным показателем, который учитывает затраты основных видов ресурсов (материальных, трудовых, временных), а также квалификацию и число операторов, выполняющих работы по транспортированию.

Свойство стандартизации и унификации определяет насыщенность технической системы стандартными, унифицированными и оригинальными составными частями, а также уровень унификации технической системы с другими марками.

Стандартными составными частями являются части соответствующие государственным или отраслевым стандартам. Унифицированными составными частями являются те, которые используются не менее чем в двух различных типах технических систем, выпускаемых одним предприятием. Оригинальными составными частями являются те, которые разработанны только для данной технической системы.

Степень стандартизации и унификации характеризуется показателями:

коэффициент применяемости по типоразмерам,

коэффициент применяемости по составным частям,

коэффициент повторяемости составных частей,

коэффициент взаимной унификации для группы технических систем.

Патентно-правовое свойство качества определяет патентную защиту и патентную чистоту, а также характеризует конкурентоспособность технической системы на рынке.

Патентно-правовой уровень технической системы оценивается:

показателем патентной защиты и

показателем патентной чистоты.

Показатель патентной защиты характеризует количество и весомость новых отечественных изобретений, реализованных в данной технической системе.

Показатель патентной чистоты характеризует возможность беспрепятственной реализации технической системы, как в России, так и за рубежом.

Эстетическое свойство определяется следующими показателями:

информационная выразительность,

рациональность формы,

целостность композиции,

совершенство исполнения технической системы,

стабильность товарного вида.

Экономическое свойство оценивается показателями, определяющими затраты на разработку, производство, эксплуатацию и ремонт. К ним относятся затраты денежные, трудовые, материальные и временные; себестоимость и трудоемкость производства продукции.

Указанные экономические показатели являются составляющими эффекта от улучшения качества технической системы, определяемого суммарной экономией в производстве и за весь срок службы.

Контрольные вопросы

1. Дайте определения качества ТС?

2. Перечислите свойства качества ТС. В чем различие свойств надежности и безопасности?

3. Какое свойство характеризует эффективность конструктивно-технологических решений при изготовлении и ремонте ТС?

4. Какое свойство определяет систему взаимодействия «человек-машина»?

4. Какое свойство ТС определяет уровень вредных воздействий на окружающую среду при производстве, эксплуатации и ремонте?

2. Общая схема надежности технических систем

2.1. Определения

Надежность – одно из основных свойств качества технической системы. Данное свойство проявляется в процессе использования технической системы по назначению, поэтому надежность отражает способность технической системы сохранять эксплуатационные и потребительские характеристики во времени в течение задаваемой продолжительности.

Основное понятие надежности определено ГОСТом 27.002.-05.

Надежность это свойство технической системы сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

Надежность является комплексным свойством, которое в зависимости от назначения технической системы и условий ее применения может включать

безотказность,

долговечность,

ремонтопригодность,

сохраняемость

или определенные сочетания этих свойств.

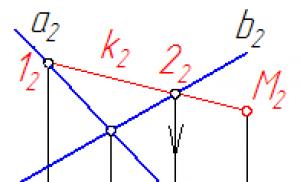

Рисунок 2.1. – Общая схема надежности ТС

2.2. Процессы воздействия на техническую систему при эксплуатации

Технические и эксплуатационные возможности технической системы закладываются при проектировании и обеспечиваются при изготовлении.

В процессе эксплуатации техническая система подвергается влиянию различных воздействий, при этом его показатели назначения изменяются.

Показатели назначения характеризуют степень соответствия технической системы целевому назначению, ее техническим и эксплуатационным возможностям.

Известно три источника воздействий:

1. внешний источник энергии – это действие погодных условий, а также действие оператора, управляющего технической системой и производящего техническое обслуживание и ремонт;

2. внутренний источник энергии – это в основном рабочий процесс, протекающий в технической системе и ее сопряжениях (рабочие процессы в двигателях, гидравлических системах и др.);

3. потенциальный источник энергии – это напряжение в материале и элементах технической системы, созданные при изготовлении и ремонте и накопленные при эксплуатации (внутренние напряжения в отливке; напряжения, возникающие после проведения ремонта методами сварки и наплавки, монтажные напряжения и др.).

Процессы различают по времени их воздействия:

1) быстрые за доли секунды – это нагрузка, частота колебаний, температура;

2) средние в часах – это например температура двигателя;

3) длительные в днях и месяцах – это в основном изнашивание.

Все источники воздействия проявляются в виде

механической,

тепловой и

химической энергии .

Воздействия вызывают в материале элементов технической системы необратимые процессы, которые приводят к изменению ее начальных параметров.

Процессы воздействия, как правило, изменяют в худшую сторону служебные свойства материалов и деталей технической системы.

Техническая система характеризуется отдельными параметрами, поэтому вследствие воздействия изменяются ее параметры. Все это приводит к изменению состояния технической системы.

Процесс воздействия на техническую систему (ТС) может быть представлен в следующем виде

ЭНЕРГИЯ, ДЕЙСТВУЮЩАЯ НА ТС

ИЗМЕНИНИЕ СВОЙСТВ ИЛИ СОСТОЯНИЯ МАТЕРИАЛОВ И ДЕТАЛЕЙ ТС

ИЗМЕНЕНИЕ НАЧАЛЬНЫХ ПАРАМЕТРОВ ТС

Схема. 2.2. - Процесс воздействия на техническую систему при эксплуатации

2.3. Состояния технической системы

С позиции надежности в эксплуатации техническая система может находиться в различных состояниях.

Исправное состояние – объект соответствует всем требованиям, установленным нормативно-технической и конструкторской документацией (НТКД).

Неисправное состояние – объект не соответствует хотя бы одному из требований, установленных нормативно-технической и конструкторской документацией.

Неисправное состояние проявляется при наличии или появлении технологического дефекта или повреждения при эксплуатации.

Работоспособное состояние

– значения всех параметров, характеризующих способность объекта выполнять заданные функции, соответствуют требованиям нормативно-технической и конструкторской документации.

Неработоспособное состояние - значение хотя бы одного параметра, характеризующего способность объекта выполнять заданные функции, не отвечает требованиям нормативно-технической и конструкторской документации.

Неисправная техническая система может быть работоспособной. Например, повреждение окраски автомобиля приводит к неисправному состоянию, при этом он работоспособен.

Отказ – это событие, заключающееся в нарушении работоспособного состояния.

Повреждение – это событие, заключающееся в нарушении исправного состояния.

Исчерпание ресурса – это событие, заключающееся в переходе технической системы в предельное состояние.

Предельное состояние – дальнейшая эксплуатация технической системы недопустима или нецелесообразна, либо восстановление ее работоспособного состояния невозможно или нецелесообразно.

При возникновении отказа работоспособность технической системы может восстанавливаться или не восстанавливаться в зависимости от ситуации, поэтому при анализе надежности различают восстанавливаемые и невосстанавливаемые объекты. Каждая техническая система характеризуется совокупностью значений параметров, описывающих ее состояние.

Изменение состояния технической системы в процессе эксплуатации может быть представлено на следующей схеме:

Исходное состояние

Исправное состояние Работоспособное состояние

События

Повреждение Отказ Исчерпание ресурса

Новое состояние

Неисправное состояние Неработоспособное состояние Предельное состояние

Несоответствие хотя бы одному Неспособность выполнять Недопустимость или

требованию НТД функции с заданными нецелесообразность

параметрами дальнейшего

использования

Рисунок 2.3. – Схема изменения состояния ТС

Контрольные вопросы

1. Дайте определение надежности ТС. Какие свойства включает надежность ТС?

2. Перечислите источники воздействия на ТС.

3. Что изменяют источники воздействия ТС?

4. Перечислите состояния ТС с точки зрения надежности. Когда наступает неработоспособное состояние ТС?

5. В чем различие понятий «отказ» и «повреждение»?

6. Какие критерии определяют предельное состояние ТС?

3. Показатели надежности технических систем

3.1. Общие сведения

К показателям надежности относят количественные характеристики надежности, которые вводят согласно правилам статистической теории надежности.

Область применения этой теории ограничена крупносерийными объектами.

Данные объекты изготавливают и эксплуатируют в статистически однородных условиях и к совокупности, которых применимо статистическое истолкование вероятности. Примером служат массовые изделия машиностроения, электротехнической и радиоэлектронной промышленности.

Применение статистической теории надежности к уникальным и малосерийным объектам ограничено.

В данном случае эта теория применима для единичных восстанавливаемых объектов, в которых в соответствии с нормативно-технической документацией допускаются многократные отказы, для описания, последовательности которых применима модель потока случайных событий.

Теорию применяют также к уникальным и малосерийным объектам, которые в свою очередь состоят из объектов массового производства. В этом случае расчет показателей надежности объекта в целом проводят методами статистической теории надежности по известным показателям надежности компонентов и элементов.

На стадии проектирования и конструирования показатели надежности трактуют как характеристики вероятностных математических моделей создаваемых объектов.

На стадии экспериментальной отработки, испытаний и эксплуатации роль показателей надежности выполняют статистические оценки соответствующих вероятностных характеристик.

Показатели надежности вводят по отношению к определенным режимам и условиям эксплуатации, установленным в нормативно-технической и (или) конструкторской (проектной) документации.

Показателем надежности называется количественная характеристика одного или нескольких свойств, составляющих надежность объекта.

Различают единичный и комплексный показатели надежности.

Единичный показатель относится к одному из свойств, составляющих надежность объекта. В отличие от единичного показателя надежности комплексный показатель надежности количественно характеризует не менее двух свойств, составляющих надежность. Например, безотказность и ремонтопригодность.

3.2. Показатели безотказности

Безотказность это свойство объекта сохранять работоспособное состояние в течение некоторого времени или наработки.

Наработка это продолжительность или объем работы, выполненный объектом. Она может измеряться в часах, числом циклов нагружения, километрах пробега и других величинах, определяемых специфическими особенностями технической системы.

Основными показателями безотказности технических систем являются:

Средняя наработка до отказа;

Средняя наработка на отказ;

Средняя наработка между отказами;

Вероятность безотказной работы;

Параметр потока отказов;

Интенсивность отказов.

Наработка до отказа вводится как для неремонтируемых (невосстанавливаемых), так и для ремонтируемых (восстанавливаемых) объектов.

Опыт эксплуатации объектов массового производства показывает, что наработка до отказа обнаруживает значительный статистический разброс.

Этот разброс может служить характеристикой технологической культуры и дисциплины, а также достигнутого уровня технологии. Разброс наработки до первого отказа можно уменьшить, а его значение можно увеличить путем надлежащей отработки.

Рассмотрим временную диаграмму, поясняющую статистическое определение наработки до отказа.

Рисунок 3.1 - Временная диаграмма наработки до отказа

https://pandia.ru/text/78/495/images/image005_40.gif" width="672" height="310 src=">

Рисунок 3.2 - Распределение наработки до отказа

Статистическая оценка для средней наработки до отказа дается формулой

где - число работоспособных ТС при

Наработка до первого отказа каждой ТС.

Показатель наработка на отказ введен применительно к восстанавливаемым объектам, при эксплуатации которых допускаются многократные повторяющиеся отказы.

Очевидно, что это должны быть несущественные отказы, не приводящие к серьезными последствиям и не требующие значительных затрат на восстановление работоспособного состояния.

Эксплуатация таких объектов может быть описана следующим образом:

в начальный момент времени объект начинает работать и продолжает работать до первого отказа; после отказа происходит восстановление работоспособного состояния, и объект вновь работает до отказа и т. д.

Рассмотрим временную диаграмму, поясняющую статистическое определение наработки на отказ.

Рисунок 3.3 - Временная диаграмма наработки на отказ

https://pandia.ru/text/78/495/images/image009_30.gif" width="612" height="263 src=">

Рисунок 3.4 - Распределение наработки на отказ

Статистическую оценку средней наработки на отказ вычисляют по формуле

где - сумма наработок на отказ всех наблюдаемых ТС;

Суммарное число отказов всех наблюдаемых ТС;

Число отказов всех N ТС.

Вероятность безотказной работы определяется в предположении, что в начальный момент времени (момент начала исчисления наработки) объект находился в работоспособном состоянии. Вероятность безотказной работы есть вероятность того, что в пределах заданной наработки отказ рассматриваемого объекта не возникает.

Вероятность безотказной работы есть функция времени .

Статистически вероятность безотказной работы определяется отношением числа объектов, безотказно проработавших до какой-либо наработки, к числу объектов, работоспособных в начальный период времени и определяется по формуле

где - число ТС, не отказавших ни разу к моменту времени;

Число ТС работоспособных в начальный момент времени.

Рисунок 3.5 – Вероятность безотказной работы

Параметр потока отказов – плотность вероятности возникновения отказа восстанавливаемого объекта, определяемая для рассматриваемого момента времени.

Понятие параметр потока отказов выводится из общей схемы отказов машин в эксплуатации, при этом фиксируются только моменты возникновения отказов, время восстановления работоспособности не учитывается.

Моменты отказов формируют поток, называемый потоком отказов.

В качестве характеристики потока отказов используется ведущая функция потока.

Ведущая функция потока – это математическое ожидание числа отказов за определенную наработку, которая определяется по формуле

Величина интервала.

Отнеся количество отказов за интервал к величине интервала получают характеристику, называемую параметром потока отказов:

где - число отказов за интервал;

Величина интервала.

Параметр потока отказов представляет собой скорость появления отказов по мере наработки объекта, является функцией наработки и измеряется в отказах на единицу наработки.

Интенсивность отказов – условная плотность вероятности возникновения отказа невосстанавливаемого объекта, определяемая для рассматриваемой величины наработки при условии, что до этого момента отказ не возник.

Статистическая оценка для интенсивности отказов имеет вид

где - число ТС, отказавших в интервале;

Число ТС, работоспособных в начальный момент времени Капитальный ремонт" href="/text/category/kapitalmznij_remont/" rel="bookmark">капитального ремонта .

Капитальный ремонт" href="/text/category/kapitalmznij_remont/" rel="bookmark">капитального ремонта .

Гамма-процентный ресурс – наработка, в течение которой объект не достигнет предельного состояния с заданной вероятностью Υ процентов.

Гамма-процентный ресурс определяет наработку, при достижении которой заданный процент Υ объектов будет находиться в работоспособном состоянии или (100- Υ) % объектов достигнут предельного состояния.

.gif" width="509" height="240 src=">

Рисунок 3.7 - Временная диаграмма ресурса

https://pandia.ru/text/78/495/images/image017_16.gif" width="648" height="347 src=">

Рисунок 3.8 - Распределение ресурса

Средний ресурс определяется по формуле

где - ресурс - ой ТС.

Средний срок службы ТС определяется по формуле

где - срок службы - ой ТС.

Гамма-процентный ресурс определяется из выражения

https://pandia.ru/text/78/495/images/image019_16.gif" width="660" height="269 src=">left">

Рисунок 3.11 - Распределение времени сохраняемости

3.6. Комплексные показатели надежности

Из комплексных показателей надежности технических систем наиболее часто используются коэффициенты готовности и технического использования.

Коэффициент готовности характеризует готовность объекта к применению по назначению в отношении его работоспособности в произвольный момент времени.

Коэффициент технического использования характеризует долю времен нахождения объекта в работоспособном состоянии относительно общей продолжительности эксплуатации.

Коэффициент готовности определяют по выражению:

где - средняя наработка на отказ ТС;

Среднее время восстановления работоспособности ТС после отказа;

Средний коэффициент перевода единицы наработки в единицу времени.

Коэффициент технического использования определяется по формуле:

где - средняя суммарная наработка ТС;

Среднее суммарное время простоев из-за ремонтов;

Среднее суммарное время простоев из-за технического обслуживания

Контрольные вопросы

1. Приведите классификацию показателей надежности. В чем различие межу «единичным» и «комплексным» показателем надежности?

2. Какие показатели служат для оценки безотказности невосстанавливаемых технических систем?

3. Дайте краткую характеристику показателя «наработка до отказа».

4. Какие показатели служат для оценки безотказности восстанавливаемых технических систем?

5. Дайте характеристику показателя «наработка на отказ».

6. Дайте характеристику показателя «вероятность безотказной работы».

7. Дайте характеристику показателя «параметр потока отказов».

8.Дайте характеристику показателя «параметр потока отказов».

9. В чем физическое отличие показателей «параметр потока отказов» и «интенсивность отказов»?

10. Дайте определение долговечности технической системы. Перечислите показатели долговечности и охарактеризуйте их.

11. В чем физическое отличие показателей «ресурс» и «срок службы»?

12. Дайте характеристику показателя «гамма-процентный ресурс».

13. Дайте определение ремонтопригодности технической системы. Перечислите показатели ремонтопригодности и охарактеризуйте их?

14. Дайте характеристику показателя «вероятность восстановления работоспособного состояния».

15. Дайте определение сохраняемости технической системы. Перечислите показатели сохраняемости и охарактеризуйте их?

16. Дайте характеристику показателя «гамма-процентный срок сохраняемости».

17. Назовите и охарактеризуйте комплексные показатели надежности технических систем.

4. Краткие сведения из теории вероятностей и математической статистики

4.1. Случайные величины и их характеристики

Большинство параметров, характеризующих работу ТС, случайны.

В теории надежности различают: случайные события, случайные величины

Событие называют случайным , если при рассматриваемом сочетании условий оно может произойти или не произойти. (Например, появление отказа ТС)

Величину называют случайной , если в результате опыта она может принять то или иной значение, заранее неизвестное.

Случайная величина отражает количественный результат и является обобщением понятия случайного события.

Если наступление случайного события отметить единицей, а ненаступление – нулем, то и случайное событие можно рассматривать как случайную величину, принимающую только два значения (1 и 0).

Случайные величины разделяют на две группы:

дискретные случайные величины , которые могут принимать только изолированные значения, отделенные одно от другого определенными интервалами (например: число дефектных деталей, число отказов).

непрерывные случайные величины , которые могут принимать любые значения в заданном интервале (например: диаметр изношенной втулки, показатели надежности)

Будем обозначать случайные величины прописными буквами X , Y, Z , . . . , а их реализации строчными - x, y , z ,

Реализациями случайных величин называются возможные их значения, получаемые при наблюдениях.

Основная характеристика случайной величины X - её распределение,

т. е. соотношение, устанавливающее связь между реализациями xi случайной величины и вероятностями их появления.

Общей формой задания распределения, которая применима как для дискретных , так и для непрерывных случайных величин, является задание его в виде функции распределения F( x) .

В функции распределения F( x) , аргументом служит реализация случайной величины, а сама функция определяет вероятность того, что случайная величина X примет значение меньшее, чем x , т. е.

F( x)= P( X< x).

Функцию распределения F( x) иногда называют также интегральной функцией распределения или интегральным законом распределения.

Функция распределения F( x) – самая универсальная характеристика случайной величины, она является одной из форм закона распределения.

Функция распределения безразмерна и обладает рядом свойств:

1. Функция является неубывающей, так что, если x2 > x1 , то F( x2)> F( x1)

2. Теоретически случайная величина заключена в пределах - ∞ < X < + ∞ , поэтому F( - ∞)= 0 и F( + ∞)= 1 .

3. Практически интервал значений X ограничен, т. е. x1 ≤ X ≤ x2 , поэтому

F ( x1)= 0 и F( x2)= 1

4. Вероятность того, что случайная величина X примет значения в интервале от xа до xb , вычисляют по выражению

F(x)

= P(a < X

В практике определения показателей надежности ТС функции распределения

получают на основе теоретических предпосылок или в результате наблюдений.

|

Рисунок 4.1 – Функция распределения случайной величины

При обработке опытных данных любых показателей надежности пользуются методом построения гистограмм или полигонов.

Чтобы исключить влияние значения интервала hi (классового промежутка) на характер гистограммы, её следует строить так, чтобы площадь каждого прямоугольника была равна вероятности pi = mi / n данного класса.

Для этого по оси ординат следует откладывать величину

f( x) = pi / hi

т. е. частоту, приходящуюся на единицу классового промежутка.

Полная площадь всех прямоугольников будет равна единице.

Если теперь соединить середины прямоугольников, то получится ломаная линия, представляющая собой приближенный график плотности распределения случайной величины f( x).

Рисунок 4.2 – Плотность распределения показателя надежности

Плотность распределения f( x) имеет размерность x-1 .

Иногда функцию f( x) называют также дифференциальной функцией распределения

или дифференциальным законом распределения.

4.2. Числовые характеристики случайных величин

Исчерпывающими характеристиками случайных величин – являются:

для дискретной случайной величины

а) функция распределения ;

для непрерывной случайной величины

а) функция распределения ;

б) плотность распределения .

Для характеристики существенных черт распределения случайной величины в компактной форме используются числовых характеристики случайной величины.

В теории вероятностей числовые характеристики и операции с ними играют огромную роль.

С помощью числовых характеристик существенно облегчается решение многих вероятностных задач.

В теории вероятностей и математической статистики применяется большое количество числовых характеристик, имеющих различные назначение и области применения.

Рассмотрим наиболее часто применяемые характеристики положения случайной величины на числовой оси:

математическое ожидание,

мода,

медиана.

Из характеристик положения в теории вероятностей важнейшую роль играет математическое ожидание случайной величины, которое иногда называются просто средним значением случайной величины.

Рассмотрим дискретную случайную величину Xд , имеющую:

возможные значения x1, x2, … , xn ,

с вероятностями p1, p2, … , pn .

Среднее значение дискретной случайной величины Xд , вычисляется по формуле

Наглядно математическое ожидание можно представить если обратится к механической интерпретации распределения дискретной случайной величины.

Пусть на оси абсцисс расположены точки с абсциссами x1, x2, … , xn , в которых сосредоточены массы p1, p2, … , pn , причем ∑ pi = 1

Тогда математическое ожидание является абсциссой центра тяжести данной системы материальных точек.

Для непрерывной случайной величины математическое ожидание выражается не суммой, а интегралом

где - плотность распределения величины.

Кроме математического ожидания, на практике иногда применяются характеристики положения – мода и медиана случайной величины .

Модой называется ее наиболее вероятное значение для дискретной случайной величины, а для непрерывной случайной величины значение в котором плотность вероятности максимальна.

Рисунок 4.3 – Мода случайной величины

Медианой непрерывной случайной величины называется такое её значение, для которого

т. е. одинаково вероятно, окажется ли случайная величина меньше или больше.

Геометрически медиана – это абсцисса точки, в которой площадь ограниченная кривой распределения, делится пополам.

В случае симметричного распределения медиана совпадает с математическим ожиданием и модой.

Рисунок 4.4 - Медиана случайной величины

Кроме характеристик положения употребляется ещё ряд характеристик, каждая из которых описывает то или иной свойство распределения.

В качестве таких характеристик чаще всего применяются:

среднее квадратическое отклонение

Для непосредственного вычисления дисперсии служат формулы:

Для дискретной случайной величины

Для непрерывной случайной величины

Дисперсия случайной величины есть характеристика рассеивания её значений около математического ожидания.

Само слово «дисперсия» означает «рассеивание».

Каждой числовой характеристики случайной величины соответствует её статистическая аналогия.

Для математического ожидания случайной величины аналогией является среднее арифметическое наблюденных значений случайной величины

где - значение случайной величины, наблюденное в - м опыте;

Число опытов.

Эту характеристику иногда называют статистическим средним случайной величины

Статистическим аналогом дисперсии является выражение

Статистическую дисперсию иногда называют выборочной дисперсией.

Дисперсия случайной величины имеет размерность квадрата случайной величины.

Для наглядной характеристики рассеивания удобнее пользоваться величиной, размерность которой совпадает с размерностью случайной величины.

Полученная величина называется средним квадратическим отклонением (иначе – «стандартом») случайной величины

Статистический аналог -

Контрольные вопросы

1. Дайте определение дискретной и непрерывной случайной величины.

2. В чем сущность интегральной функции распределения?

3. В чем сущность дифференциальной функции распределения?

4. Какие основные числовые характеристики присущи распределению показателя надежности?

5. Дайте определения понятий «мода», «медиана» и «среднее статистическое значение».

6. Дайте определения понятий «среднее квадратическое отклонение» и «дисперсия».

5. Техногенный риск

5.1. Основные сведения об авариях и катастрофах

Чрезвычайное событие – происшествие, заключающееся в резком отклонении от норм протекающих процессов или явлений и оказывающее значительное отрицательное воздействие на

жизнедеятельность человека,

функционированию экономики,

социальную сферу и

природную среду.

Чрезвычайная ситуация

Для практических целей общую классификацию чрезвычайных ситуаций целесообразно строить:

по масштабу распространения;

по причине возникновения,

лежащих в их основе чрезвычайных событий.

Данная классификация является наиболее общей, так как раскрывает сущность явлений, происходящих при чрезвычайных событиях.

Классификация чрезвычайных ситуаций по масштабу их распространения :

локальные, объектовые, местные, региональные, национальные, глобальные

Классификация чрезвычайных ситуаций по причине возникновения :

техногенного характера, природного характера, экологического характера.

Чрезвычайные ситуации техногенного характера могут быть следующие:

1. Транспортные аварии (катастрофы)

2. Пожары, взрывы

3. Аварии с истечение и заражением окружающей среды

4. Внезапное обрушение сооружений

8. Гидродинамические аварии

Чрезвычайная ситуация – совокупность исключительных обстоятельств, сложившихся в соответствующей зоне в результате чрезвычайного события и других факторов, в том числе местных особенностей.

Чрезвычайное событие – происшествие, заключающееся в резком отклонении от норм протекающих процессов или явлений и оказывающее значительное отрицательное воздействие на жизнедеятельность человека, функционированию экономики, социальную сферу и природную среду.

Авария – чрезвычайное событие, происходящее по техногенным причинам, а также из-за случайных внешних воздействий, и заключающееся в повреждении, выходе из строя, разрушении технических устройств или сооружений.

Авария – это выход из строя технических систем вследствие нарушения технологий производства, правил эксплуатации, мер безопасности, низкой трудовой дисциплины, а также ошибок, допущенных при проектировании, изготовлении .

Крупная авария (катастрофа) – авария, повлекшая за собой многочисленные человеческие жертвы, значительный материальный ущерб и другие тяжелые последствия.

Крупная авария – такая авария ТС при которой или погибло не менее определенного количества людей, или материальный ущерб превысил определенную сумму, или имело место некоторое сочетание этих обстоятельств.

К крупным авариям относят те аварии, в которых погибло не менее 10 человек.

Авария и катастрофа, помимо причин и обычно длительности процесса, различаются главным образом количественно – по размеру ущерба. Например: крупная техническая авария – до 107 долл.;

«рядовая» техническая авария – до 106 долл.;

мелкая техническая авария – до 105 долл.

5.2. Основы теории риска

Термины: надежность, безопасность , и риск часто смешивают.

При анализе надежности исследуют отказы технических систем так и процесс их возникновения.

Если требуется определить параметры, характеризующие безопасность, то необходимо в дополнении к отказам технических систем рассмотреть возможность нарушения целостности самого оборудования или вызываемых ими других повреждений.

Если на стадии анализа безопасности предполагается возможность отказов в системе, то проводится анализ риска отказов в смысле ущерба, наносимого оборудованию, и последствий для людей, находящихся вблизи него.

Если в анализ отказов технической системы включить ожидаемую частоту последствий их появления, то можно считать анализ риска выполненным.

Основной целью анализа риска является оценка частоты (вероятности) возможных последствий из-за отказов технической системы.

Результатом изучения риска может быть такое утверждение «Возможное число человеческих жертв в течение года в результате взрыва реактора равно 10-4.»

Таким образом, на каждые 10 тыс. работающих сотрудников, предсказывается гибель одного человека.

Определение термина риск с позиции теории вероятности следующее «риск – вероятность человеческих и материальных потерь или повреждений ».

Например, риск любого человека из 200-миллионного населения США погибнуть в течение года в автомобильных катастрофах составляет

Это следует из того, что годовое число смертельных случаев в автомобильных катастрофах в США составляет 50 тыс.

Риск любого человека из 140-миллионного населения России погибнуть в течение года в автомобильных катастрофах составляет

Это следует из того, что годовое число смертельных случаев в автомобильных катастрофах в России составляет 37 тыс.

Таблица 5.1 – Риск погибнуть в автомобильной катастрофе в странах мира

Население | Число смертельных исходов в год |

||

Германия | |||

Риск может иметь не смертельный исход, поэтому общим выражением является

Для примера с автомобильными авариями при общем числе аварий, равном в США 50 млн. в год

я общества риск понести материальные потери от автомобильных аварий можно выразить так:

Полная безопасность не может быть гарантирована никому, независимо от образа жизни.

Каждый из нас живет от одного дня до другого, избегая риска или преодолевая опасности, например

Причина или место Приблизительный

В общем виде функцию безопасности https://pandia.ru/text/78/495/images/image039_6.gif" width="360" height="49">

где - риск i - й природы;

Ресурсы, вкладываемые для снижения риска - й природы.

6.3. Методика изучения риска

Риск связан с бесконтрольным освобождением энергии или утечки токсических веществ.

На предприятии некоторые участки производства представляют большую опасность, чем другие. Поэтому необходимо вначале разбить предприятие на подсистемы , чтобы выявить такие участки производства, которые являются источниками бесконтрольных утечек.

Первыми шагами являются:

Шаг 1. Выявить источники опасности: возможны ли утечки ядовитых веществ, взрывы, пожары и т. д.

Было установлено, чтобы обнаружить опасные подсистемы полезно использовать следующие ключевые слова и выражения:

1) Больше чем;

2) Меньше чем;

3) Ни один из;

4) Часть из;

5) Чем другие;

6) Так же как;

7 Позже чем;

8) Скорее чем

Шаг 2. Определить части системы, которые могут вызвать эти опасные состояния: химические реакторы, емкости, хранилища, энергетические установки.

Средствами к достижению понимания опасностей в системе являются инженерный анализ и детальное рассмотрение окружающей среды, процесса работы и самого оборудования.

При этом очень важно знание: степени токсичности, правил безопасности, взрывоопасных условий, прохождения реакций, коррозионных процессов и условий возгораемости .

Следует вводить определенные ограничения на анализ технических систем и окружающей среды.

Так как, например, нерационально в деталях изучать параметры риска, связанного с разрушением ректификационной колонны нефтеперегонного заводы из-за столкновения самолета с ней.

Поэтому необходим следующий шаг.

Шаг 3. Следует ввести ограничения на анализ.

(Например, нужно решить, будет ли он включать детальное изучение риска в результате саботажа, диверсий, войны, ошибок людей, поражения молнией, землетрясений и т. д.).

6.4. Предварительный анализ опасностей

Целью первых шагов анализа риска является определение системы и выявление в общих чертах потенциальных опасностей.

Предварительным анализом опасностей является процедура включения в рассмотрение последовательности событий, превращающих опасность в происшествие, а также корректирующих мероприятий для устранения последствий происшествия.

Обычная схема классификации опасностей следующая:

Класс І. – пренебрежимые эффекты.

Класс І І – граничные эффекты.

Класс І І І – критические ситуации.

Класс І V – катастрофические ситуации.

На стадии предварительного анализа опасностей необходимо наметить предупредительные меры, с тем, чтобы исключить аварии класса І V и, возможно, классов І І І и І І .

После этого можно принять необходимые решения:внести исправления в проект в целом или изменить конструкцию оборудования, или изменить цели и функции и (или) внести нештатные действия с использованием предохранительных и предупреждающих устройств.

Особое значение при выполнении предварительного анализа отказов имеют граничные условия для оборудования и подсистем.

В целом предварительный анализ отказов представляет собой первую попытку выявить оборудование ТС и отдельные события, которые могут привести к возникновению опасностей; этот анализ выполняется на начальном этапе разработки системы.

Контрольные вопросы

1. Опишите классификацию чрезвычайных ситуаций.

2. В чем различие терминов «надежность», «безопасность» и «риска».

3. Приведите зависимость определения и измерения риска.

4. Опишите в общем виде функцию безопасности.

5. Поясните применение дерева решения для анализа опасностей.

Контрольные вопросы для самостоятельной работы

Правильные ответы подчеркнуть или обвести

1. Каким сочетанием свойств характеризуется надежность технической системы?

1. Безотказность, долговечность, ремонтопригодность, сохраняемость.

2. Работоспособность, отказ, долговечность, исправное состояние.

3. Вероятность безотказной работы, срок службы, время устранения отказа, сохраняемость.

4. Ремонтопригодность, ресурс, наработка между отказами, неисправное состояние.

2. Укажите комплексные показатели надежности:

1. Долговечность, ремонтопригодность, безотказность.

2. Коэффициент готовности, коэффициент технического использования.

3. Параметр потока отказов, гамма-процентный ресурс, вероятность восстановления.

4. Сохраняемость, наработка до отказа, вероятность безотказной работы.

3. Какое состояние машины будет определяться как её отказ?

1. Неисправное состояние.

3. Поврежденное состояние.

4. Предельное состояние.

4. Какие показатели оценивают долговечность машины?

2. Вероятность безотказной работы, средняя наработка до отказа, средняя наработка на отказ, интенсивность отказов, параметр потока отказов.

3. Вероятность восстановления, среднее время восстановления.

5. Какие показатели оценивают безотказность автомобиля?

1. Гамма-процентный ресурс, средний ресурс, гамма-процентный

срок службы, средний срок службы.

2. Вероятность безотказной работы, средняя наработка до отказа,

средняя наработка на отказ, интенсивность отказов, параметр потока отказов.

3. Вероятность восстановления, среднее время восстановления,

средняя трудоемкость восстановления.

4. Гамма-процентный срок сохраняемости, средний срок сохраняемости.

6. Какие показатели оценивают ремонтопригодность машины?

1. Гамма-процентный ресурс, средний ресурс, гамма-процентный срок службы, средний срок службы.

2. Вероятность безотказной работы, средняя наработка до отказа, средняя наработка на отказ, интенсивность отказов, параметр потока отказов.

3. Вероятность восстановления, среднее время восстановления, средняя трудоемкость восстановления.

7. Какие показатели надежности оценивают только долговечность изделия?

1. Средний срок сохраняемости и гамма-процентный ресурс.

2. Средний срок службы и средний ресурс.

3. Гамма-процентный срок сохраняемости и гамма-процентный срок службы

8. Какие свойства надежности оценивает коэффициент готовности?

1. Безотказность, долговечность.

2. Ремонтопригодность, безотказность.

3. Долговечность, сохраняемость.

4. Ремонтопригодность, сохраняемость.

9. Какое состояние машины будет определяться как исчерпание ресурса?

1. Неисправное состояние.

2. Неработоспособное состояние.

3. Поврежденное состояние.

4. Предельное состояние.

10. Какие показатели надежности оценивают долговечность и сохраняемость?

1. Средний ресурс и гамма-процентный срок сохраняемости.

2. Гамма процентный ресурс и средний срок службы.

3. Средний срок сохраняемости и гамма-процентный срок сохраняемости.

11. Какое из свойств автомобиля соответствует следующему требованию – «сохранять работоспособность в течении определенного времени или пробега»?

1. Ремонтопригодность.

2. Сохраняемость.

3. Безотказность.

4. Долговечность.

12. Какие показатели надежности оценивают только безотказность изделия

13. Какие показатели надежности оценивают только ремонтопригодность

1. параметр потока отказов и среднее время восстановления

2. вероятность восстановления в заданное время и вероятность безотказной работы

3. среднее время восстановления и вероятность восстановления в заданное время

14. Какие показатели необходимо знать, чтобы определить комплексный показатель надежности – коэффициент готовности?

1. Средняя наработка на отказ, среднее время восстановления.

2. Средний срок сохраняемости, среднее время восстановления.

3. Средний ресурс, средняя наработка на отказ.

15. В каком ответе перечислены только свойства, характеризующие надежность изделия?

1. безотказность, работоспособность

2. долговечность, ремонтопригодность

3. сохраняемость, исправность

16. Какое состояние машины будет определяться как её отказ?

1. Неисправное состояние.

2. Неработоспособное состояние.

3. Предельное состояние.

17. Какие показатели надежности оценивают только безотказность изделия

1. средняя наработка на отказ и вероятность безотказной работы

2. гамма-процентная наработка до отказа и вероятность восстановления в заданное время

3. среднее время восстановления и интенсивность отказов

18. В каком ответе перечислены только состояния изделия?

1. сохраняемость, предельное состояние

2. отказ, повреждение

3. исправность, работоспособность

19. При анализе надежности исследуют что?

1. отказы технических систем

20. При анализе безопасности исследуют что?

1. отказы технических систем

2. нарушение целостности технических систем

3. частоту последствий отказов технической системы

21. При анализе риска исследуют что?

1. отказы технических систем

2. нарушение целостности технических систем

3. частоту последствий отказов технической системы

22. При каком уровне риска в год общественность не выражает озабоченности?

1. степень риска меньше 10-6

2. степень риска больше 10-6

3. степень риска равна 10-6

Рассмотрена концепция надежности технических систем и производственной безопасности как составной части техногенной безопасности. Приведены основные термины и определения надежности технических систем, указаны основные опасности технических систем, обоснована актуальность проблемы безопасности с точки зрения ее социальноэкономической значимости. Рассмотрены основные положения теории надежности технических систем и техногенного риска. Приведены математические формулировки, используемые при оценке и расчете основных свойств и параметров надежности технических объектов, рассмотрены элементы физики отказов, структурные схемы надежности технических систем и их расчет, сформулированы основные методы повышения надежности и примеры использования теории надежности для оценки безопасности человеко-машинных систем. Рассмотрена методология анализа и оценки техногенного риска, приведены основные качественные и количественные методы оценки риска, методология оценки надежности, безопасности и риска с использованием логико-графических методов анализа, критерии приемлемого риска, принципы управления риском, рассмотрены примеры использования концепции риска в инженерной практике. Учебное пособие подготовлено на кафедре "Инженерная экология" Пензенского государственного университета архитектуры и строительства и предназначено для студентов специальности 330200 "Инженерная защита окружающей среды". Оно может быть использовано при подготовке студентов других инженерных специальностей, изучающих дисциплину "Безопасность жизнедеятельности".

Приведенный ниже текст получен путем автоматического извлечения из оригинального PDF-документа и предназначен для

предварительного просмотра.

Изображения (картинки, формулы, графики) отсутствуют.

Министерство образования Российской Федерации ПЕНЗЕНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ АРХИТЕКТУРЫ И СТРОИТЕЛЬСТВА А.Г.Ветошкин НАДЕЖНОСТЬ ТЕХНИЧЕСКИХ СИСТЕМ И ТЕХНОГЕНННЫЙ РИСК Учебное пособие Пенза 2003 УДК 621.192 ББК 30.14я2 Ветошкин А.Г. НАДЕЖНОСТЬ ТЕХНИЧЕСКИХ СИСТЕМ И ТЕХНОГЕННЫЙ РИСК. – Пенза: Изд-во ПГУАиС, 2003. - с.: ил., 24 библиогр. Рассмотрена концепция надежности технических систем и производственной безопас- ности как составной части техногенной безопасности. Приведены основные термины и опре- деления надежности технических систем, указаны основные опасности технических систем, обоснована актуальность проблемы безопасности с точки зрения ее социально- экономической значимости. Рассмотрены основные положения теории надежности техниче- ских систем и техногенного риска. Приведены математические формулировки, используе- мые при оценке и расчете основных свойств и параметров надежности технических объек- тов, рассмотрены элементы физики отказов, структурные схемы надежности технических систем и их расчет, сформулированы основные методы повышения надежности и примеры использования теории надежности для оценки безопасности человеко-машинных систем. Рассмотрена методология анализа и оценки техногенного риска, приведены основные каче- ственные и количественные методы оценки риска, методология оценки надежности, безо- пасности и риска с использованием логико-графических методов анализа, критерии прием- лемого риска, принципы управления риском, рассмотрены примеры использования концеп- ции риска в инженерной практике. Учебное пособие подготовлено на кафедре «Инженерная экология» Пензенского го- сударственного университета архитектуры и строительства и предназначено для студентов специальности 330200 «Инженерная защита окружающей среды». Оно может быть исполь- зовано при подготовке студентов других инженерных специальностей, изучающих дисцип- лину «Безопасность жизнедеятельности». Рецензенты: Кафедра «Инженерная экология» Пензенского технологического института (зав. ка- федрой кандидат технических наук, доцент, член-корр. Нью-Йоркской академии наук К.Р.Таранцева). Кандидат технических наук, профессор, академик МАНЭБ В.В. Арбузов (Пензен- ский филиал Международного независимого эколого-политологического университета). Издательство ПГУАиС А.Г.Ветошкин 3 Содержание Введение. 1. Основные понятия надежности технических систем. 2. Показатели надежности технических систем. 3. Модели распределений, используемых в теории надежности. 3.1. Закон распределения Пуассона. 3.2. Экспоненциальное распределение 3.3. Нормальный закон распределения. 3.4. Логарифмически нормальное распределение. 3.5. Распределение Вейбулла. 3.6. Гамма-распределение. 3.7. Установление функции распределения показателей надежности по данным статистической информации. 4. Математические зависимости для оценки надежности. 4.1. Функциональные зависимости надежности. 4.2. Теорема сложения вероятностей. 4.3. Теорема умножения вероятностей. 4.4. Формула полной вероятности. 5. Причины потери работоспособности технического объекта 5.1. Источники и причины изменения начальных параметров технической системы. 5.2. Процессы, снижающие работоспособность системы 5.3. Физика отказов. 5.3.1. Анализ закономерностей изменения свойств материалов 5.3.2. Законы состояния. 5.3.3. Законы старения. 5.4. Множественные отказы. 6. Основные характеристики надежности элементов и систем. 6.1. Показатели надежности невосстанавливаемого элемента. 6.2. Показатели надежности восстанавливаемого элемента. 6.3. Показатели надежности системы, состоящей из независимых элементов. 6.4. Выбор и обоснование показателей надежности технических систем. 6.5. Распределение нормируемых показателей надежности. 7. Расчет показателей надежности технических систем. 7.1. Структурные модели надежности сложных систем. 7.2. Структурная схема надежности системы с последовательным соединением элементов. 7.3. Структурные схемы надежности систем с параллельным соединением элементов. 7.4.Структурные схемы надежности систем с другими 4 видами соединения элементов. 7.5. Зависимости для расчета вероятности безотказной работы по заданному критерию. 7.6. Проектный расчет надежности технической системы. 7.7. Применение теории надежности для оценки безопасности технических систем. 7.8. Показатели надежности при оценке безопасности систем «человек – машина» (СЧМ). 7.9. Роль инженерной психологии в обеспечении надежности. 8. Логико-графические методы анализа надежности и риска. 8.1. Определения и символы, используемые при построении дерева. 8.2. Процедура анализа дерева отказов. 8.3. Построение дерева отказов. 8.4. Качественная и количественная оценка дерева отказов. 8.5. Аналитический вывод для простых схем дерева отказов. 8.6. Дерево с повторяющимися событиями. 8.7. Вероятностная оценка дерева отказов. 8.8. Преимущества и недостатки метода дерева отказов. 9.Методы обеспечения надежности сложных систем. 9.1.Конструктивные способы обеспечения надежности. 9.2.Технологические способы обеспечения надежности изделий в процессе изготовления. 9.3.Обеспечение надежности сложных технических систем в условиях эксплуатации. 9.4. Пути повышения надежности сложных технических систем при эксплуатации. 9.5. Организационно-технические методы по восстановлению и поддержанию надежности техники при эксплуатации. 10. Основы теории и практики техногенного риска. 10.1. Понятие техногенного риска. 10.2. Методология анализа и оценки риска. 10.3. Качественные методы анализа риска. 10.4. Количественная оценка риска. 10.5. Критерии приемлемого риска. 10.6. Управление риском. 10.7. Применение теории риска в технических системах. 10.8. Анализ и оценка риска при декларировании безопасности производственного объекта. 10.9. Оценка риска аварий. 5 10.10. Ионизирующее излучение как источник риска. Приложения. Таблица П.1. Значения нормальной функции распределения. Таблица П.2. Квантили χ2. Таблица П.3. Критерий Колмогорова. Таблица П.4. Классификация источников и уровней риска смерти человека в промышленно развитых странах. Таблица П.5. Сравнение методов анализа риска Таблица П.6. Показатели риска промышленного изделия Приложение П.7. Схема оценки профессионального риска Литература. 6 Введение Переход к новым механизмам хозяйствования и развитому рынку путем интенсифика- ции всех производственных процессов невозможен без более полного использования дости- жений научно- технического прогресса, эффективного использования ресурсов, снижения ущерба от аварийности и травматизма. Решение этой грандиозной задачи требует научно обоснованных подходов к организации и обеспечению безопасности всех отраслей промыш- ленности, сельского хозяйства, транспорта и энергетики. Актуальность проблемы обеспечения безопасности особенно возрастает на современ- ном этапе развития производительных сил, когда из-за трудно предсказуемых техногенных и экологических последствий чрезвычайных происшествий поставлено под сомнение само существование человеческого общества. Рассматриваемая проблема становится все более острой как неизбежное следствие происходящей научно-технической революции, т.е. след- ствием обострения противоречий между новыми средствами производства и традиционными способами их использования. Современная цивилизация столкнулась с грандиозной проблемой, заключающейся в том, что основа бытия общества – промышленность, сконцентрировав в себе колоссальные запасы энергии и новых материалов, стала угрожать жизни и здоровью людей, и даже ок- ружающей среде. Авария в условиях современной техносферы по своим масштабам и тяжести последст- вий стала сравнима с природными катастрофами и разрушительными последствиями воен- ных действий с применением ядерного оружия. Как свидетельствуют статистические данные последние 20 лет 20-го века принесли 56% от наиболее крупных происшествий в промыш- ленности и на транспорте. Считается, что ущерб от аварийности и травматизма достигает 10…15% от валового национального продукта промышленно развитых государств, а эколо- гическое загрязнение окружающей природной среды и несовершенная техника безопасности являются причиной преждевременной смерти 20…30% мужчин и 10…20% женщин. В 1995 году на территории РФ было зафиксировано около 1550 чрезвычайных ситуаций, из кото- рых 1150 носили техногенный характер и 400 – природный. В них пострадало 18000 чело- век, погибло свыше 1800. Сложившаяся кризисная ситуация в вопросах аварийности и травматизма объясняется не только низкой культурой безопасности и технологической недисциплинированностью персонала, но и конструктивным несовершенством используемого в РФ промышленного и транспортного оборудования. В наибольшей степени аварийность свойственна угольной, горнорудной, химической, нефтегазовой и металлургической отраслям промышленности, транспорту. Проблема преду- преждения происшествий приобретает особую актуальность в атомной энергетике, химиче- ской промышленности, при эксплуатации военной техники, где используется и обращается мощные источники энергии, высокотоксичные и агрессивные вещества. Основными причинами крупных техногенных аварий являются: - отказы технических систем из-за дефектов изготовления и нарушений режимов экс- плуатации; - ошибочные действия операторов технических систем; - концентрации различных производств в промышленных зонах; - высокий энергетический уровень технических систем; - внешние негативные воздействия на объекты энергетики, транспорта и др. Безопасность – состояние защищённости отдельных лиц, общества и природной среды от чрезмерной опасности. 7 Государственная политика в области экологической и промышленной безопасности и новые концепции обеспечения безопасности и безаварийности производственных процессов на объектах экономики, диктуемые Федеральными законами «О защите населения и терри- торий от чрезвычайных ситуаций природного и техногенного характера» от 11.11.94 г., «О промышленной безопасности опасных производственных объектов» от 21.07.97 №116-ФЗ, Федеральным законом "О радиационной безопасности населения" от 09.01.96 г. №3-ФЗ, Фе- деральным законом "О санитарно-эпидемиологическом благополучии населения" от 30.03.99 г. №52-ФЗ, Федеральным законом "Об использовании атомной энергии" от 21.11.95 г. №170-ФЗ, Федеральным законом "Об охране окружающей " от 10.01.02 г. №7-ФЗ, преду- сматривают организационно-правовые нормы в области защиты граждан РФ, а также окру- жающей природной среды от чрезвычайных ситуаций различного происхождения и дают возможность объективной оценки опасностей и позволяют наметить пути, средства и меро- приятия борьбы с ними. Оценка и обеспечение надежности и безопасности технических систем при их созда- нии, отработке и эксплуатации - одна из важнейших проблем в современной технике и эко- номике. Оценка опасности различных производственных объектов заключается в определении возникновения возможных чрезвычайных ситуаций, разрушительных воздействий пожаров и взрывов на эти объекты, а также воздействия опасных факторов пожаров и взрывов на лю- дей. Оценка этих опасных воздействий на стадии проектирования объектов осуществляется на основе теории надежности и нормативных требований, разработанных с учетом наиболее опасных условий протекания чрезвычайных ситуаций и проявления их негативных факторов, утечек и проливов опасных химических веществ, пожаров и взрывов, т.е. с учетом аварийной ситуации. 8 1. Основные понятия надежности технических систем Термины надежность, безопасность, опасность и риск часто смешивают, при этом их значения перекрываются. Часто термины анализ безопасности или анализ опасности ис- пользуются как равнозначные понятия. Наряду с термином анализ надежности они относят- ся к исследованию как работоспособности, отказов оборудования, потери работоспособно- сти, так и процесса их возникновения. Обеспечение надежности систем охватывает самые различные аспекты человеческой деятельности. Надежность является одной из важнейших характеристик, учитываемых на этапах разработки, проектирования и эксплуатации самых различных технических систем. С развитием и усложнением техники углубилась и развивалась проблема ее надежно- сти. Изучение причин, вызывающих отказы объектов, определение закономерностей, кото- рым они подчиняются, разработка метода проверки надежности изделий и способов контро- ля надежности, методов расчетов и испытаний, изыскание путей и средств повышения на- дежности – являются предметом исследований надежности. Если в результате анализа требуется определить параметры, характеризующие безопас- ность, необходимо в дополнение к отказам оборудования и нарушениям работоспособности системы рассмотреть возможность повреждений самого оборудования или вызываемых ими других повреждений. Если на этой стадии анализа безопасности предполагается возмож- ность отказов в системе, то проводится анализ риска для того, чтобы определить последствия отказов в смысле ущерба, наносимого оборудованию, и последствий для людей, находящих- ся вблизи него. Наука о надежности является комплексной наукой и развивается в тесном взаимодей- ствии с другими науками, такими как физика, химия, математика и др., что особенно нагляд- но проявляется при определении надежности систем большого масштаба и сложности. При изучении вопросов надежности рассматривают самые разнообразные объекты - изделия, сооружения, системы с их подсистемами. Надежность изделия зависит от надежно- сти его элементов, и чем выше их надежность, тем выше надежность всего изделия. Надежность - свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транс- портирования. Недостаточная надежность объекта приводит к огромным затратам на его ре- монт, простою машин, прекращению снабжения населения электроэнергией, водой, газом, транспортными средствами, невыполнению ответственных задач, иногда к авариям, связан- ным с большими экономическими потерями, разрушением крупных объектов и с человече- скими жертвами. Чем меньше надежность машин, тем большие партии их приходится изго- товлять, что приводит к перерасходу металла, росту производственных мощностей, завыше- нию расходов на ремонт и эксплуатацию. Надежность объекта является комплексным свойством, ее оценивают по четырем пока- зателям - безотказности, долговечности, ремонтопригодности и сохраняемости или по со- четанию этих свойств. Безотказность - свойство объекта сохранять работоспособность непрерывно в тече- ние некоторого времени или некоторой наработки. Это свойство особенно важно для машин, отказ в работе которых связан с опасностью для жизни людей. Безотказность свойственна объекту в любом из возможных режимов его существования, в том числе, при хранении и транспортировке. Долговечность - свойство объекта сохранять работоспособное состояние до наступле- ния предельного состояния при установленной системе технического обслуживания и ре- монта. 9 В отличие от безотказности долговечность характеризуется продолжительностью рабо- ты объекта по суммарной наработке, прерываемой периодами для восстановления его рабо- тоспособности в плановых и неплановых ремонтах и при техническом обслуживании. Предельное состояние - состояние объекта, при котором его дальнейшая эксплуата- ция недопустима или нецелесообразна, либо восстановление его работоспособного состоя- ния невозможно или нецелесообразно. Ремонтопригодность - свойство объекта, заключающееся в его приспособленности к поддержанию и восстановлению работоспособного состояния путем проведения техническо- го обслуживания и ремонта. Важность ремонтопригодности технических систем определяет- ся огромными затратами на ремонт машин. Сохраняемость - свойство объекта сохранять в заданных пределах значения парамет- ров, характеризующих способность объекта выполнять требуемые функции, в течение и по- сле хранения и (или) транспортирования. Практическая роль этого свойства велика для дета- лей, узлов и механизмов, находящихся на хранении в комплекте запасных принадлежностей. Объекты подразделяют на невосстанавливаемые, которые не могут быть восстановле- ны потребителем и подлежат замене (например, электрические лампочки, подшипники, ре- зисторы и т.д.), и восстанавливаемые, которые могут быть восстановлены потребителем (на- пример, телевизор, автомобиль, трактор, станок и т.д.). Надежность объекта характеризуется следующими состояниями: исправное, неисправ- ное, работоспособное, неработоспособное. Исправное состояние - такое состояние объекта, при котором он соответствует всем требованиям нормативно-технической и (или) конструкторской (проектной) документации. Исправное изделие обязательно работоспособно. Неисправное состояние - такое состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской (проект- ной) документации. Различают неисправности, не приводящие к отказам, и неисправности, приводящие к отказам. Например, повреждение окраски автомобиля означает его неисправ- ное состояние, но такой автомобиль работоспособен. Работоспособным состоянием называют такое состояние объекта, при котором он способен выполнять заданные функции, соответствующие требованиям нормативно- технической и (или) конструкторской (проектной) документации. Неработоспособное изделие является одновременно неисправным. Отказ - событие, заключающееся в нарушении работоспособного состояния объекта. Отказы по характеру возникновения подразделяют на случайные и неслучайные (сис- тематические). Случайные отказы вызваны непредусмотренными нагрузками, скрытыми дефектами материалов, погрешностями изготовления, ошибками обслуживающего персонала. Неслучайные отказы - это закономерные явления, вызывающие постепенное накоп- ление повреждений, связанные с влиянием среды, времени, температуры, облучения и т. п. В зависимости от возможности прогнозировать момент наступления отказа все отказы подразделяют на внезапные (поломки, заедания, отключения) и постепенные (износ, старе- ние, коррозия). По причинам возникновения отказы классифицируют на конструктивные (вызванные недостатками конструкции), производственные (вызванные нарушениями технологии изго- товления) и эксплуатационные (вызванные неправильной эксплуатацией). 2. Показатели надежности технических систем 10 Показателями надежности называют количественные характеристики одного или не- скольких свойств объекта, составляющих его надежность. К таким характеристикам относят, например, временные понятия - наработку, наработку до отказа, наработку между отказа- ми, ресурс, срок службы, время восстановления. Значения этих показателей получают по ре- зультатам испытаний или эксплуатации. По восстанавливаемости изделий показатели надежности подразделяют на показатели для восстанавливаемых изделий и показатели невосстанавливаемых изделий. Применяются также комплексные показатели. Надежность изделий, в зависимости от их назначения, можно оценивать, используя либо часть показателей надежности, либо все показатели. 11

.

Электронное учебное пособие

подготовлено на базе учебного пособия

«Надежность технических систем и техногенный риск»

под редакцией Акимова В.А., Лапина В.Л., Попова В.М., Пучкова В.А., Томакова В.И., Фалеева М.И.

| Предисловие |

|

| § 1. Природа и характеристика опасностей в техносфере |

|

| 1.1. Техносфера. Техника. Техническая система. Технология |

|

| 1.2. Определение опасности |

|

| 1.3. Аксиомы о потенциальной опасности технических систем |

|

| 1.4. Таксономия опасностей |

|

| 1.3.1. Примеры таксономий |

|

| 1.5. Алгоритм развития опасности и ее реализации |

|

| 1.6. Источники опасности |

|

| 1.7. Энергоэнтропийная концепция опасностей |

|

| 1.8. Номенклатура опасностей |

|

| 1.9. Квантификация опасностей |

|

| 1.10. Идентификация опасностей |

|

| 1.11. Причины и последствия |

|

| 1.12. Пороговый уровень опасности |

|

| 1.13. Показатели безопасности технических систем |

|

| § 2. Основные положения теории риска |

|

| 2.1. Понятие риска |

|

| 2.2. Развитие риска на промышленных объектах |

|

| 2.3. Основы методологии анализа и управления риском |

|

| 2.4. Моделирование риска |

|

| 2.5. Принципы построения информационных технологий управления риском |

|

| § 3. Роль внешних факторов, воздействующих на формирование отказов технических систем |

|

| 3.1. Общие замечания |

|

| 3.2. Классификация внешних воздействующих факторов |

|

| 3.3. Воздействие температуры |

|

| 3.4. Воздействие солнечной радиации |

|

| 3.5. Воздействие влажности |

|

| 3.6. Воздействие атмосферного давления |

|

| 3.7. Воздействие ветра и гололеда |

|

| 3.8. Воздействие примесей воздуха |

|

| 3.9. Воздействие биологических факторов |

|

| 3.10. Старение материалов |

|

| 3.11. Факторы нагрузки |

|

| § 4. Основы теории расчета надежности технических систем |

|

| 4.1. Основные понятия теории надежности |

|

| 4.2. Количественные характеристики надежности |

|

| 4.3. Теоретические законы распределения отказов при расчете надежности |

|

| 4.4. Резервирование |

|

| 4.5. Основы расчета надежности технических систем по надежности их элементов |

|

| § 5. Методика исследования надежности технических систем |

|

| 5.1. Системный подход к анализу возможных отказов: понятие, назначение, цели и этапы, порядок, границы исследования |

|

| 5.2. Выявление основных опасностей на ранних стадиях проектирования |

|

| 5.3. Исследования в предпусковой период |

|

| 5.4. Исследования действующих систем |

|

| 5.5. Регистрация результатов исследования |

|

| 5.6. Содержание информационного отчета по безопасности процесса |

|

| § 6. Инженерные методы исследования безопасности технических систем |

|

| 6.1. Понятие и методология качественного и количественного анализов опасностей и выявления отказов систем |

|

| 6.2. Порядок определения причин отказов и нахождения аварийного события при анализе состояния системы |

|

| 6.3. Предварительный анализ опасностей |

|

| 6.4. Метод анализа опасностей и работоспособности - АОР |

|

| 6.5. Методы проверочного листа (Check-list) |

|

| 6.6. Анализ вида и последствий отказа - АВПО |

|

| 6.7. Анализ вида, последствий и критичности отказа - АВПКО |

|

| 6.8. Дерево отказов - ДО |

|

| 6.9. Дерево событий - ДС |

|

| 6.10. Дерево решений |

|

| 6.11. Логический анализ |

|

| 6.12. Контрольные карты процессов |

|

| 6.13. Распознавание образов |

|

| 6.14. Таблицы состояний и аварийных сочетаний |

|

| § 7. Оценка надежности человека как звена сложной технической системы |

|

| 7.1. Причины совершения ошибок |

|

| 7.2. Методология прогнозирования ошибок |

|

| 7.3. Принципы формирования баз об ошибках человека |

|

| § 8. Организация и проведение экспертизы технических систем |

|

| 8.1. Причины, задачи и содержание экспертизы |

|

| 8.2. Организация экспертизы |

|

| 8.3. Подбор экспертов |

|

| 8.4. Экспертные оценки |

|

| 8.5. Опрос экспертов |

|

| 8.6. Оценка согласования суждений экспертов |

|

| 8.7. Групповая оценка и выбор предпочтительного решения |

|

| 8.8. Принятие решения |

|

| 8.9. Работа на завершающем этапе |

|

| § 9. Мероприятия, методы и средства обеспечения надежности и безопасности технических систем |

|

| 9.1. Стадия проектирования технических систем |

|

| 9.2. Стадия изготовления технических систем |

|

| 9.3. Стадия эксплуатации технических систем |

|

| 9.4. Техническая поддержка и обеспечение |

|

| 9.5. Технические средства обеспечения надежности и безопасности технических систем |

|

| 9.6. Организационно-управленческие мероприятия |

|

| 9.7. Диагностика нарушений и аварийных ситуаций в технических системах |

|

| 9.8. Алгоритм обеспечения эксплуатационной надежности технических систем |

|

| § 10. Технические системы безопасности |

|

| 10.1. Назначение и принципы работы защитных систем |

|

| 10.2. Типовые структуры и принципы функционирования автоматических систем защиты |

|

| 10.3. Автоматическая интеллектуализированная система защиты объекта и управления уровнем безопасности |

|

| 10.4. Типовые локальные технические системы и средства безопасности |

|

| § 11. Правовые аспекты анализа риска и управления промышленной безопасностью |

|

| 11.1. Классификация промышленных объектов |

|

| 11.2. Оценка опасности промышленного объекта |

|

| 11.3. Декларация безопасности опасного промышленного объекта |

|

| 11.4. Требования к размещению промышленного объекта |

|

| 11.5. Система лицензирования |

|

| 11.6. Экспертиза промышленной безопасности |

|

| 11.7. Информирование государственных органов и общественности об опасностях и авариях |

|

| 11.8. Ответственность производителей или предпринимателей за нарушения законодательства и нанесенный ущерб |

|

| 11.9. Учет и расследование |

|

| 11.10. Участие органов местного самоуправления и общественности в процессах обеспечения промышленной безопасности |

|

| 11.11. Государственный контроль и надзор за промышленной безопасностью |

|

| 11.12. Разработка планов по ликвидации аварий и локализации их последствий, а также планов по ликвидации чрезвычайных ситуаций |

|

| 11.13. Экономические механизмы регулирования промышленной безопасности |

|

| 11.14. Российское законодательство в области промышленной безопасности |

|

| § 12. Принципы оценки экономического ущерба от промышленных аварий |

|

| 12.1. Понятие ущерба и вреда. Структура вреда |

|

| 12.2. Экономический и экологический вред |

|

| 12.3. Принципы оценки экономического ущерба |

|

| Приложение 1 |

|

| Приложение 2 |

|

| Приложение 3 |

|

| Приложение 4 |

|

| Приложение 5 |

|

| Библиографический список |

Предисловие

Безопасность и устойчивость развития общества - два взаимосвязанных понятия, имеющих определяющее значение при выборе ориентиров и путей достижения высокого материального и духовного уровней жизни людей.

Общее определение термина “безопасность” дано в Законе Российской Федерации “О безопасности” , принятом 25 марта 1992г.: “Под безопасностью Российской Федерации понимается качественное состояние общества и государства , при котором обеспечивается защита каждого человека, проживающего на территории Российской Федерации, его прав и гражданских свобод, а также надежность существования и устойчивость развития Республики, защита ее ценностей, материальных и духовных источников жизнедеятельности, конституционного строя и государственного суверенитета, независимости и территориальной целостности от внутренних и внешних врагов”.

Если подходить к проблеме промышленной безопасности именно с позиций настоящего определения, то становится очевидным, что она не ограничивается и не исчерпывается вопросами только научно-технического характера - проблема имеет огромное социально-политическое значение в области обеспечения национальной безопасности России. Государство не может и не должно ежегодно нести колоссальные потери в виде человеческих жизней, существенного морального, материального и экологического ущерба. В настоящее время частота возникновения чрезвычайных ситуаций в России с гибелью людей существенно (на порядок и более) превышает показатели развитых стран (см. рис. 1). Особенно это характерно для “мелких” происшествий на производстве, не ведущих к тяжелым последствиям - это достаточно распространенные события на отечественных предприятиях. Обычно они не привлекают к себе большого внимания общественности и специалистов аналогичных производств. Но каково приходится семьям, потерявшим кормильцев? Дети лишаются родителей, а государство - трудоспособных граждан.

Рис.1. Частота возникновения чрезвычайных ситуаций с гибелью людей: 1 -Россия; 2 - США; 3 - Великобритания; 4 - Нидерланды

В этом плане нельзя не отметить, что неудовлетворительное состояние дел в области обеспечения безопасности производства и надлежащих условий труда негативно влияет на общую продолжительность жизни людей и показатели смертности в Российской Федерации. В настоящее время доля трудоспособного населения в общем числе умерших достигла 30%, в то время как в конце 80-х и начале 90-х годов она составляла от 20 до 26% . Динамика смертности населения приведена на рис.2.

На рис.3. изображена динамика риска гибели населения в целом по России в период 1970-1995 гг., полученная на основе медико-демографических данных . Видно, что, начиная с 1990 г., риск гибели населения вследствие внешних причин начал заметно увеличиваться. Эта тенденция резко выражена для мужского населения. Доля смертности от внешних причин для мужчин (от общей смертности) в 1994 составила 59,3%, соответственно, женщин - 20,9%.

Рис.2. Динамика смертности населения Российской Федерации: 1 - общая смертность; 2 - смертность в трудоспособном возрасте

Рис. 3. Динамика смертности населения России от внешних причин

С 1987 по 1997 г. на производстве пострадало 3 млн. 855 тыс. человек. С 1987 по 1999 год погибло 90 тыс. 969 человек. Динамика травматизма работающих со смертельным исходом (смертность выражена через коэффициент частоты смертности - К см - количество погибших на 1 тыс. работающих) приведена на рис. 4.

Рис.4. Динамика травматизма со смертельным исходом на 1000 работающих

По числу травматизма со смертельным исходом Россия значительно выделяется среди экономически развитых стран :

Рис.5. Уровень травматизма со смертельным исходом в ряде экономически развитых стран

Ежегодно в России 12-15 тыс. чел. становятся инвалидами в результате получения травм на производстве, а на учете ежегодно состоят свыше 220 тыс. человек, получающих пенсии по трудовому увечью и профзаболеванию. Первичный выход на инвалидность в 1994 году составил 76 случаев на 10 тыс. работников. Динамика первичного выхода на инвалидность населения России приведена на рис. 6.

Рис. 6. Динамика первичного выхода на инвалидность