Правительства рф от 14.03 190. Законодательная база российской федерации

Котельная установка (котельная) - это сооружение, в котором осуществляется нагрев рабочей жидкости (теплоносителя) (как правило - воды) для системы отопления или пароснабжения, расположенное в одном техническом помещении. Котельные соединяются с потребителями при помощи теплотрассы и/или паропроводов. Основным устройством котельной является паровой, жаротрубный и/или водогрейный котлы. Котельные используются при централизованном тепло- и пароснабжении или при местном теплоснабжении зданий.

Котельная установка представляет собой комплекс устройств, размещенных в специальных помещениях и служащих для преобразования химической энергии топлива в тепловую энергию пара или горячей воды. Ее основные элементы - котел, топочное устройство (топка), питательные и тягодутьевые устройства. В общем случае котельная установка представляет собой совокупность котла (котлов) и оборудования, включающего следующие устройства: подачи и сжигания топлива; очистки, химической подготовки и деаэрации воды; теплообменные аппараты различного назначения; насосы исходной (сырой) воды, сетевые или циркуляционные - для циркуляции воды в системе теплоснабжения, подпиточные - для возмещения воды, расходуемой у потребителя и утечек в сетях, питательные для подачи воды в паровые котлы, рециркуляционные (подмешивающие); баки питательные, конденсационные, баки-аккумуляторы горячей воды; дутьевые вентиляторы и воздушный тракт; дымососы, газовый тракт и дымовую трубу; устройства вентиляции; системы автоматического регулирования и безопасности сжигания топлива; тепловой щит или пульт управления.

Котел - это теплообменное устройство, в котором теплота от горячих продуктов горения топлива передается воде. В результате этого в паровых котлах вода превращается в пар, а в водогрейных котлах нагревается до требуемой температуры.

Топочное устройство служит для сжигания топлива и превращения его химической энергии в тепло нагретых газов.

Питательные устройства (насосы, инжекторы) предназначены для подачи воды в котел.

Тягодутьевое устройство состоит из дутьевых вентиляторов, системы газовоздуховодов, дымососов и дымовой трубы, с помощью которых обеспечиваются подача необходимого количества воздуха в топку и движение продуктов сгорания по газоходам котла, а также удаление их в атмосферу. Продукты сгорания, перемещаясь по газоходам и соприкасаясь с поверхностью нагрева, передают теплоту воде.

Для обеспечения более экономичной работы современные котельные установки имеют вспомогательные элементы: водяной экономайзер и воздухоподогреватель, служащие соответственно для подогрева воды и воздуха; устройства для подачи топлива и удаления золы, для очистки дымовых газов и питательной воды; приборы теплового контроля и средства автоматизации, обеспечивающие нормальную и бесперебойную работу всех звеньев котельной.

В зависимости от использования их теплоты котельные делятся на энергетические, отопительно-производственные и отопительные.

Энергетические котельные снабжают паром паросиловые установки, вырабатывающие электроэнергию, и обычно входят в комплекс электрической станции. Отопительно-производственные котельные бывают на промышленных предприятиях и обеспечивают теплотой системы отопления и вентиляции, горячего водоснабжения зданий и технологические процессы производства. Отопительные котельные решают те же задачи, но обслуживают жилые и общественные здания. Они делятся на отдельно стоящие, сблокированные, т.е. примыкающие к другим зданиям, и встроенные в здания. В последнее время все чаще строят отдельно стоящие укрупненные котельные с расчетом на обслуживание группы зданий, жилого квартала, микрорайона.

Устройство встроенных в жилые и общественные здания котельных в настоящее время допускается только при соответствующем обосновании и согласовании с органами санитарного надзора.

Котельные малой мощности (индивидуальные и небольшие групповые) обычно состоят из котлов, циркуляционных и подпиточных насосов и тягодутьевых устройств. В зависимости от этого оборудования в основном определяются размеры помещений котельной.

2. Классификация котельных установок

Котельные установки в зависимости от характера потребителей разделяются на энергетические, производственно-отопительные и отопительные. По виду получаемого теплоносителя их делят на паровые (для выработки пара) и водогрейные (для выработки горячей воды).

Энергетические котельные установки вырабатывают пар для паровых турбин на тепловых электростанциях. Такие котельные оборудуют, как правило, котлоагрегатами большой и средней мощности, которые вырабатывают пар повышенных параметров.

Производственно-отопительные котельные установки (обычно паровые) вырабатывают пар не только для производственных нужд, но и для целей отопления, вентиляции и горячего водоснабжения.

Отопительные котельные установки (в основном водогрейные, но они могут быть и паровыми) предназначены для обслуживания систем отопления производственных и жилых помещений.

В зависимости от масштаба теплоснабжения отопительные котельные бывают местные (индивидуальные), групповые и районные.

Местные котельные обычно оборудуют водогрейными котлами с нагревом воды до температуры не более 115 °С или паровыми котлами с рабочим давлением до 70 кПа. Такие котельные предназначены для снабжения теплотой одного или нескольких зданий.

Групповые котельные установки обеспечивают теплотой группы зданий, жилые кварталы или небольшие микрорайоны. Их оборудуют как паровыми, так и водогрейными котлами большей теплопроизводительности, чем котлы для местных котельных. Эти котельные обычно размещают в специально сооруженных отдельных зданиях.

Районные отопительные котельные служат для теплоснабжения крупных жилых массивов: их оборудуют сравнительно мощными водогрейными или паровыми котлами.

Рис. 1.

Рис. 2.

Рис. 3.

Рис. 4.

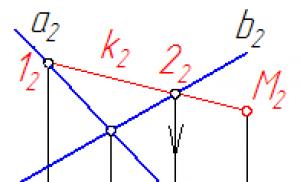

Отдельные элементы принципиальной схемы котельной установки принято условно показать в виде прямоугольников, кружков и т.п. и соединять их между собой линиями (сплошными, пунктирными), обозначающими трубопровод, паропроводы и т. п. В принципиальных схемах паровых и водогрейных котельных установок имеются существенные различия. Паровая котельная установка (рис. 4, а) из двух паровых котлов 1, оборудованных индивидуальными водяными 4 и воздушными 5 экономайзерами, включает групповой золоуловитель 11, к которому дымовые газы подходят по сборному борову 12. Для отсоса дымовых газов на участке между золоуловителем 11 и дымовой трубой 9 установлены дымососы 7 с электродвигателями 8. Для работы котельной без дымососов установлены шиберы (заслонки) 10.

Пар от котлов по отдельным паропроводам 19 поступает в общий паропровод 18 и по нему к потребителю 17. Отдав теплоту, пар конденсируется и по конденсатопроводу 16 возвращается в котельную в сборный конденсационный бак 14. Через трубопровод 15 в конденсационный бак подается добавочная вода из водопровода или химводоочистки (для компенсации объема, не вернувшегося от потребителей).

В случае, когда часть конденсата теряется у потребителя, из конденсационного бака смесь конденсата и добавочной воды подается насосами 13 по питательному трубопроводу 2 сначала в экономайзер 4, а затем в котел 1. Воздух, необходимый для горения, засасывается центробежными дутьевыми вентиляторами 6 частично из помещения котельной, частично снаружи и по воздуховодам 3 подается сначала к воздухоподогревателям 5, а затем к топкам котлов.

Водогрейная котельная установка (рис. 4, б) состоит из двух водогрейных котлов 1, одного группового водяного экономайзера 5, обслуживающего оба котла. Дымовые газы по выходе из экономайзера по общему сборному борову 3 поступают непосредственно в дымовую трубу 4. Вода, нагретая в котлах, поступает в общий трубопровод 8, откуда подается к потребителю 7. Отдав теплоту, охлажденная вода по обратному трубопроводу 2 направляется сначала в экономайзер 5, а затем опять в котлы. Вода по замкнутому контуру (котел, потребитель, экономайзер, котел) перемещается циркуляционными насосами 6.

Рис. 5. : 1 - циркуляционный насос; 2 - топка; 3 - пароперегреватель; 4 - верхний барабан; 5 - водоподогреватель; 6 - воздухоподогреватель; 7 - дымовая труба; 8 - центробежный вентилятор (дымосос); 9 - вентилятор для подачи воздух в воздухоподогреватель

На рис. 6 представлена схема котельного агрегата с паровым котлом, имеющим верхний барабан 12. В нижней части котла расположена топка 3. Для сжигания жидкого или газообразного топлива используют форсунки или горелки 4, через которые топливо вместе с воздухом подается в топку. Котел ограничен кирпичными стенами -обмуровкой 7.

При сжигании топлива выделяющаяся теплота нагревает воду до кипения в трубных экранах 2, установленных на внутренней поверхности топки 3, и обеспечивает ее превращение в водяной пар.

Рис 6.

Дымовые газы из топки поступают в газоходы котла, образуемые обмуровкой и специальными перегородками, установленными в пучках труб. При движении газы омывают пучки труб котла и пароперегревателя 11, проходят через экономайзер 5 и воздухоподогреватель 6, где они также охлаждаются вследствие передачи теплоты воде, поступающей в котел, и воздуху, подаваемому в топку. Затем значительно охлажденные дымовые газы при помощи дымососа 17 удаляются через дымовую трубу 19 в атмосферу. Дымовые газы от котла могут отводиться и без дымососа под действием естественной тяги, создаваемой дымовой трубой.

Вода из источника водоснабжения по питательному трубопроводу подается насосом 16 в водяной экономайзер 5, откуда после подогрева поступает в верхний барабан котла 12. Заполнение барабана котла водой контролируется по водоуказательному стеклу, установленному на барабане. При этом вода испаряется, а образующийся пар собирается в верхней части верхнего барабана 12. Затем пар поступает в пароперегреватель 11, где за счет теплоты дымовых газов он полностью подсушивается, и температура его повышается.

Из пароперегревателя 11 пар поступает в главный паропровод 13 и оттуда к потребителю, а после использования конденсируется и в виде горячей воды (конденсата) возвращается обратно в котельную.

Потери конденсата у потребителя восполняются водой из водопровода или из других источников водоснабжения. Перед подачей в котел воду подвергают соответствующей обработке.

Воздух, необходимый для горения топлива, забирается, как правило, вверху помещения котельной и подается вентилятором 18 в воздухоподогреватель 6, где он подогревается и затем направляется в топку. В котельных небольшой мощности воздухоподогреватели обычно отсутствуют, и холодный воздух в топку подается или вентилятором, или за счет разрежения в топке, создаваемого дымовой трубой. Котельные установки оборудуют водоподготовительными устройствами (на схеме не показаны), контрольно-измерительными приборами и соответствующими средствами автоматизации, что обеспечивает их бесперебойную и надежную эксплуатацию.

Рис. 7.

Для правильного монтажа всех элементов котельной используют монтажную схему, пример которой показан на рис. 9.

Рис. 9.

Водогрейные котельные установки предназначены для получения горячей воды, используемой для отопления, горячего водоснабжения и других целей.

Для обеспечения нормальной эксплуатации котельные с водогрейными котлами оборудуют необходимой арматурой, контрольно-измерительными приборами и средствами автоматизации.

Водогрейная котельная имеет один теплоноситель - воду в отличие от паровой котельной, у которой два теплоносителя - вода и пар. В связи с этим в паровой котельной необходимо иметь отдельные трубопроводы для пара и воды, а также баки для сбора конденсата. Однако это не значит, что схемы водогрейных котельных проще паровых. Водогрейная и паровая котельные по сложности устройства бывают различными в зависимости от вида используемого топлива, конструкции котлов, топок и т. п. В состав как паровой, так и водогрейной котельной установки обычно входят несколько котлоагрегатов, но не менее двух и не более четырех-пяти. Все они связываются между собой общими коммуникациями - трубопроводами, газопроводами и др.

Устройство котлов меньшей мощности показано ниже в пункте 4 данной темы. Чтобы лучше понять устройство и принципы действия котлов разной мощности, желательно сравнить устройство этих менее мощных котлов с устройством описанных выше котлов большей мощности, и найти в них основные элементы, выполняющие такие же функции, а также понять основные причины различий в конструкциях.

3. Классификация котельных агрегатов

Котлы как технические устройства для производства пара или горячей воды отличаются многообразием конструктивных форм, принципов действия, используемых видов топлива и производственных показателей. Но по способу организации движения воды и пароводяной смеси все котлы могут быть разделены на следующие две группы:

Котлы с естественной циркуляцией;

Котлы с принудительным движением теплоносителя (воды, пароводяной смеси).

В современных отопительных и отопительно-производственных котельных для производства пара используются в основном котлы с естественной циркуляцией, а для производства горячей воды - котлы с принудительным движением теплоносителя, работающие по прямоточному принципу.

Современные паровые котлы с естественной циркуляцией делают из вертикальных труб, расположенных между двумя коллекторами (верхним и нижним барабанами). Их устройство показано на чертеже на рис. 10, фотография верхнего и нижнего барабана с соединяющими их трубами - на рис. 11, а размещение в котельной - на рис. 12. Одна часть труб, называемых обогреваемыми «подъемными трубами», нагревается факелом и продуктами сгорания топлива, а другая, обычно не обогреваемая часть труб, находится вне котельного агрегата и носит название «опускные трубы». В обогреваемых подъемных трубах вода нагревается до кипения, частично испаряется и в виде пароводяной смеси поступает в барабан котла, где происходит ее разделение на пар и воду. По опускным не обогреваемым трубам вода из верхнего барабана поступает в нижний коллектор (барабан).

Движение теплоносителя в котлах с естественной циркуляцией осуществляется за счет движущего напора, создаваемого разностью весов столба воды в опускных и столба пароводяной смеси в подъемных трубах.

Рис. 10.

Рис. 11.

Рис. 12.

В паровых котлах с многократной принудительной циркуляцией поверхности нагрева выполняются в виде змеевиков, образующих циркуляционные контуры. Движение воды и пароводяной смеси в таких контурах осуществляется с помощью циркуляционного насоса.

В прямоточных паровых котлах кратность циркуляции составляет единицу, т.е. питательная вода, нагреваясь, последовательно превращается в пароводяную смесь, насыщенный и перегретый пар.

В водогрейных котлах вода при движении по контуру циркуляции нагревается за один оборот от начальной до конечной температуры.

По виду теплоносителя котлы разделяются па водогрейные и паровые. Основными показателями водогрейного котла являются тепловая мощность, то есть теплопроизводительность, и температура воды; основными показателями парового котла - паропроизводительность, давление и температура.

Водогрейные котлы, назначением которых является получение горячей воды заданных параметров, применяют для теплоснабжения систем отопления и вентиляции, бытовых и технологических потребителей. Водогрейные котлы, работающие обычно по прямоточному принципу с постоянным расходом воды, устанавливают не только на ТЭЦ, но и в районных отопительных, а также отопительно-производственных котельных в качестве основного источника теплоснабжения.

Рис. 13.

Рис. 14.

По относительному движению теплообменивающихся сред (дымовых газов, воды и пара) паровые котлы (парогенераторы) могут быть разделены на две группы: водотрубные котлы и жаротрубные котлы. В водотрубных парогенераторах внутри труб движется вода и пароводяная смесь, а дымовые газы омывают трубы снаружи. В России в XX веке преимущественно использовались водотрубные котлы Шухова. В жаротрубных, наоборот, внутри труб движутся дымовые газы, а вода омывает трубы снаружи.

По принципу движения воды и пароводяной смеси парогенераторы подразделяются на агрегаты с естественной циркуляцией и с принудительной циркуляцией. Последние подразделяются на прямоточные и с многократно-принудительной циркуляцией.

Примеры размещения в котельных котлов разной мощности и назначения, а также другого оборудования, показаны на рис. 14- 16.

Рис. 15.

Рис. 16. Примеры размещения бытовых котлов и другого оборудования

Надежная, экономичная и безопасная работа котельной с минимальным числом обслуживающего персонала может осуществляться только при наличии теплового контроля, автоматического регулирования и управления технологическими процессами, сигнализации и защиты оборудования.

Объем автоматизации принимается в соответствии с СНиП II - 35 - 76 и требованиями заводов - изготовителей тепломеханического оборудования. Для автоматизации применяются серийно выпускаемые контрольно-измерительные приборы и регуляторы. Разработка проекта автоматизации котельных выполняется на основании задания, составленного при выполнении теплотехнической части проекта. Общими задачами контроля и управления работой любой энергетической установки, в том числе котла, является обеспечение:

- выработки в каждый данный момент необходимого количества теплоты; (пара, горячей воды) при определенных его параметрах - давлении и температуре;

- экономичности сжигания топлива, рационального использования электроэнергии для собственных нужд установки и сведения потерь теплоты к минимуму;

- надежности и безопасности, т. е. установления и сохранения нормальных условий работы каждого агрегата, исключающих возможность неполадок и аварий как собственно агрегата, так и вспомогательного оборудования.

Персонал, обслуживающий данный агрегат, постоянно должен иметь представление о режиме работы, что обеспечивается показаниями контрольно - измерительных приборов, которыми должен быть снабжен котельный и другие агрегаты. Как известно, все агрегаты котельных могут иметь установившийся и неустановившийся режимы; в первом случае параметры, характеризующие процесс, постоянны, во втором - переменны из-за изменяющихся внешних или внутренних возмущений, например нагрузки, теплоты сгорания топлива и т. п.

Агрегат или устройство, в котором необходимо регулировать процесс, называют объектом регулирования, параметр, поддерживаемый на определенном заданном значении - регулируемой величиной. Объект регулирования совместно с автоматическим регулятором образуют систему автоматического регулирования (САР). Системы могут быть стабилизирующими, программными, следящими, связанными и несвязанными между собой, устойчивыми и неустойчивыми.

Автоматизация котельной может быть полной, при которой оборудование управляется дистанционно с помощью приборов, аппаратов и других устройств, без участия человека, с центрального щита путем телемеханизации. Комплексная автоматизация предусматривает САР основного оборудования и наличие постоянного обслуживающего персонала. Иногда применяется частичная автоматизация, когда САР используют только для некоторых видов оборудования. Степень автоматизации котельной определяется путем технико - экономических расчетов. При осуществлении любой степени автоматизации обязательно соблюдение требований Госгортехнадзора СССР к котлам разной производительности, давления и температуры. По этим требованиям ряд приборов являются обязательными, некоторые из них должны быть дублированы.

Исходя из перечисленных выше задач и указаний все контрольно-измерительные приборы можно разделить на пять групп, предназначенных для измерения:

1) расхода пара, воды, топлива, иногда воздуха, дымовых газов;

2) давлений пара, воды, газа, мазута, воздуха и для измерения разрежения в элементах и газоходах котла и вспомогательного оборудования;

3) температур пара, воды, топлива, воздуха и дымовых газов;

4) уровня воды в барабане котла, циклонах, баках, деаэраторах, уровня топлива в бункерах и других емкостях;

5) качественного состава дымовых газов, пара и воды.

Рис. 10.1. Принципиальная схема теплового контроля работы котла со слоевой топкой.

К - котел; Т - топка; Э - водяной экономайзер; ПП - пароперегреватель; П - переключатель; контроль; 1 - разрежения; 2 - температуры; 3 - состава продуктов сгорания; 4, 5, 6 - давлений; 7, 8 - расхода.

Почти все контрольно-измерительные приборы состоят из воспринимающей части - датчика, передающей части и вторичного прибора, по которому отсчитывают измеряемую величину.

Вторичные контрольно-измерительные приборы могут быть указывающими, регистрирующими (самопишущими) и суммирующими (счетчиками). Для уменьшения числа вторичных приборов на тепловом щите часть величин собирают на один прибор с помощью переключателей; для ответственных величин на вторичном приборе отмечают красной чертой предельные допускаемые для данного агрегата значения (давления в барабане уровня воды и т. д.) их замеряют непрерывно. Принципиальная схема теплового контроля за работой парового котла со слоевой топкой показана на рис. 10.1.

Агрегат имеет: три точки измерения давления рабочего тела - питательной воды, пара в котле и в общей магистрали; две точки измерения расхода - питательной воды и пара; одну точку - для анализа дымовых газов за водяным экономайзером; четыре точки измерения температур - газов за котлом и водяным экономайзером, питательной воды и перегретого пара и три точки измерения разрежений - в топке, за котлом и за водяным экономайзером.

Измерения температур и разрежений объединены каждое на один вторичный прибор с помощью переключателя. Регистрируются температуры уходящих газов, пара, состав дымовых газов, количество воды и пара, и они же суммируются раздельно. На щите стоят три манометра, два расходомера, газоанализатор, гальванометр и тягомер с переключателями; там же установлены электроизмерительные приборы для контроля за работой электродвигателей и ключи управления. Кроме приборов, выведенных на щит управления, часто применяется местная установка контрольно - измерительных приборов: термометров для измерения температур воды, пара, мазута; манометров и вакуумметров для измерения давления и вакуума; различных тягомеров и газоанализаторов.

Контрольно-измерительные приборы не только нужны для эксплуатации, но и для периодических испытаний, проводимых после ремонтов или реконструкции. С помощью автоматизации решаются задачи:

- регулирования в определенных пределах заранее заданных значений величин, характеризующих протекание процесса;

- управления - осуществления периодических операций - обычно дистанционно;

- защиты оборудования от повреждений из - за нарушений процессов;

- блокировки, которая обеспечивает автоматическое включение и выключение оборудования, вспомогательных механизмов и органов управления с определенной последовательностью, требующейся по технологическому процессу.

Блокировка осуществляется:

а) запретительно - разрешающей, предотвращающей неправильные действия персонала при нормальном режиме эксплуатации;

б) аварийной, вступающей в действие при режимах, могущих привести к травмированию персонала и повреждениям оборудования;

в) для замещения, которая включает резервное оборудование взамен отключенного.

Автоматические регуляторы обычно получают импульсы от воспринимающей части контрольно-измерительных приборов или от специальных датчиков. Регулятор алгебраически суммирует импульсы, усиливает и преобразует их, а затем итоговый импульс передает в органы управления. Таким путем автоматизация установки сочетается с контролем. Величина регулируемого параметра измеряется чувствительным элементом и сравнивается с заданным значением, идущим от задатчика в виде управляющего воздействия. При отклонении регулируемой величины от заданного значения появляется сигнал рассогласования. На выходе регулятора вырабатывается сигнал, определяющий воздействие на объект через регулирующий орган и направленный на уменьшение рассогласования. Регулятор будет воздействовать до тех пор, пока регулируемый параметр не сравняется с заданным значением - постоянным или зависящим от нагрузки. Отклонение регулируемой величины от заданной может быть вызвано управляющим воздействием или возмущениями. Когда чувствительный элемент развивает усилия, достаточные для перемещения органа, воздействующего на объект, регулятор называют регулятором непосредственного или прямого действия. Обычно усилий чувствительного элемента оказывается недостаточно, и тогда применяется усилитель, получающий энергию извне, для которого чувствительный элемент является командным аппаратом. Усилитель вырабатывает сигнал, управляющий работой исполнительного механизма (сервомотора), воздействующего на регулирующий орган.

Системы автоматического регулирования (САР) решают задачи: стабилизации, при которой управляющее воздействие остается неизменным при всех режимах работы объекта, т. е. поддерживается постоянным давление, температура, уровень и некоторые другие параметры;

- слежения (следящие системы), когда регулируемая величина или параметр меняется в зависимости от значений другой величины, например при регулировании подачи воздуха в зависимости от расхода топлива;

- программного регулирования, когда значение регулируемого параметра изменяется во времени по заранее заданной программе. Последняя осуществляется при циклических процессах, например пусках и остановах оборудования.

Обычно САР представляют собой комбинацию нескольких указанных принципов регулирования. САР принято оценивать по их статическим и динамическим характеристикам, которые являются основой для выбора и пост роения системы. Поведение всякой САР, ее элементов и звеньев характеризуется зависимостями между выходными и входными величинами, в стационарном состоянии и при, переходных режимах. Эти зависимости составляют в виде дифференциальных уравнений, из которых можно получить передаточные функции для исследования свойств САР, ее элементов и звеньев. Другим способом является получение динамических характеристик, которые отражают поведение объекта или элемента при типовых воздействиях или возмущениях и называются кривыми разгона. В зависимости от характеристик объекты регулирования могут быть статическими и неустойчивыми.

Регуляторы САР могут быть без обратной связи, т. е. без отражения влияния характеристики регулирующего органа на регулируемую величину; с жесткой обратной связью, когда на работе регулирующего органа отражается состояние регулируемой величины, или с упругой обратной связью, когда регулирующий орган изменяет свое положение лишь после того, как процесс самовыравнивания регулируемой величины практически закончился. В качестве исполнительных механизмов применяются гидравлические поршневые сервомоторы, пневматические и электрические устройства, которые различаются по наличию н виду связи - жесткой или гибкой и числу датчиков этой связи - от одного до двух. Электронные и иные регуляторы в производственных, производственно - отопительных и отопительных котельных чаще всего используются для регулирования процесса горения, питания, температуры и других величин.

В общем случае система автоматического регулирования барабанного парового котла состоит из следующих систем, регулирования: процесса горения, температуры перегрева пара, питания (уровня воды в барабане) и водного режима. Задачей регулирования процесса горения в топке котла является поддержание расхода топлива в соответствии с расходом пара или теплоты, обеспечение подачи воздуха в топочное устройство в соответствии с расходом топлива для осуществления экономичного сжигания последнего и, наконец, регулирование давления дымовых газов на выходе из топки.

При установившемся режиме работы котельного агрегата принимается, что расход топлива и полезно использованная теплота пропорциональны расходу пара. Это видно из уравнения баланса теплоты:

Показателем равновесного состояния между поступлением топлива и расходом пара может быть постоянство давления пара в барабане котла или в паропроводе, а изменение давления служит импульсом для работы регулятора. Подача воздуха в топку должна производиться в количестве, необходимом для поддержания его избытка а, обеспечивающего экономичное сжигание топлива и равного:

(10.2)

(10.2)

Так как показания газоанализаторов запаздывают, то условились считать, что для выделения единицы теплоты при сжигании любого сорта и состава топлива требуется одинаковое количество кислорода, что вытекает из уравнения Вельтера - Бертье, по которому количество воздуха, м 3 /кг,

(10.3)

(10.3)

Зная количество теплоты по расходу пара, горячей воды или топлива, можно поддерживать расход воздуха пропорциональным расходу топлива, т. е. осуществлять схему "топливо - воздух". Схема больше всего пригодна при сжигании природного газа и жидкого топлива, у которых теплоту сгорания можно считать постоянной по времени и есть возможность измерять их расход. Правильность соотношения между поступлением топлива и воздуха может контролироваться при стационарном процессе по разрежению в топочной камере.

При переходных процессах может иметь место расхождение между количествами теплоты, выделенными сгоревшим топливом и воспринятыми в агрегате. Эта разница пропорциональна скорости изменения давления пара во времени а dp/dt, где а - коэффициент, учитывающий степень изменения скорости и называемый условно "импульсом по теплоте". Поэтому при использование импульса по расходу пара D к нему вводят корректирующий импульс по теплоте а dp/dt. Тогда суммарный импульс имеет вид: D + а dp/dt. При колебаниях величины Q рн экономичность процесса не будет сохраняться, если не вводить дополнительную корректировку. Поэтому предложена схема регулирования «пар - воздух», в которой подача топлива регулируется по импульсу от давления пара, а регулятор воздуха получает импульс от алгебраической суммы импульсов по расходу пара, топлива и воздуха.

Регулирование количества удаляемых дымовых газов обычно ведется по разрежению в топочной камере. При нескольких котлоагрегатах ставится главный регулятор, получающий импульс по заданному расходу тепла, который подает корректирующие импульсы на регуляторы топлива или воздуха каждого из котлоагрегатов.

Кроме процесса горения, в паровых котлах обязательно автоматически регулируют подачу воды в барабан по импульсам от уровня воды, расхода пара и часто еще и расхода питательной воды. Ниже рассмотрены некоторые структурные схемы автоматического регулирования процессов в паровых и водогрейных котлах. Для паровых котлов с естественной циркуляцией необходима подача топлива в соответствии с нагрузкой по импульсу постоянства давления в барабане котла.

Применяемая для этого схема показана на рис. 10.2.

В схеме и остальных схемах приняты следующие обозначения: Д - датчик; РД - усилитель; З - задатчик; ИМ - исполнительный;

Рис. 10.2. Схема регулятора топлива.

Рис. 10.3. Схема регулятора воздуха по расходу газа.

Рис. 10.4. Схема регулятора воздуха для котла, работающего на мазуте и твердом топливе на решетках с пневмомеханическими забрасывателями.

Рис. 10.5. Схема регулятора воздуха паровых котлов на газе и мазуте типа "пар - воздух".

При работе котла на газе или жидком топливе регулятор воздействует на заслонки в трубопроводах; при твердом топливе - па плунжер пневмозабрасывателя (см. рис. 4.11) топок ПМЗ - РПК, ПМЗ - ЛЦР и ПМЗ - ЧЦР. Перемещение исполнительного механизма любого регулятора топлива имеет ограничения, соответствующие минимальной и максимальной производительности котла, осуществляемые с помощью концевых выключателей. При нескольких паровых котлах имеется регулятор давления в общем паропроводе, поддерживающий определенное соотношение между общим расходом пара и производительностью отдельных котлов.

При работе котла на газе наиболее часто используется схема "топливо - воздух", показанная на рис. 10.3. В этой схеме регулятор получает два импульса по измеряемому расходу газа или его давлению перед горелками от датчика D 1 и по давлению воздуха в коробе перед горелками котла D 2 . При работе котла на мазуте из - за трудностей измерения его расхода один датчик (рис. 10.4) получает импульс от перемещения выходного звена исполнительного механизма ДП, а второй - по давлению воздуха аналогично схеме рис. 10.2. Регулирование по этой схеме менее точно из - за наличия зазоров в сочленениях исполнительного механизма и обычно нелинейной характеристики регулирующего расход мазута органа (клапана, задвижки и т. п.). Кроме того, при схеме по рис. 10.4 необходимо поддерживать постоянными давление и вязкость мазута, направляемого к горелкам. Последнее достигается контролем за подогревом мазута.

При сжигании твердого топлива в топках с пневмозабрасывателя и механическими решетками можно использовать схему, показанную на рис.10.4. В этом случае регулятор воздействует на плунжер забрасывателя. Если паровой котел работает с постоянной нагрузкой, но с частыми переходами с газа на мазут и обратно, целесообразно использовать схему "пар - воздух", показанную на рис.10.5. Особенностью схемы является наличие импульса от измерения расхода пара и давления воздуха с корректоров кой исчезающим импульсом от регулятора топлива. Схема позволяет не менять настройку регулятора при переходе с одного топлива на другое, но при работе котла с колебаниями производительности не всегда обеспечивает требуемый при этом избыток воздуха.

В паровых и комбинированных пароводогрейных котлах необходимо регулировать питание, т. е. подачу воды в соответствии с количеством отдаваемого пара и размером непрерывной продувки, что осуществляется регулятором питания. Наиболее простым является одноимпульсный регулятор с датчиком от уровня воды в барабане, схема которого показана на рис. 10.6, где, кроме известных обозначений, через УС обозначен уравнительный сосуд и РУ - регулятор уровня. Эта схема с упругой обратной связью УОС. широко используется в котлах малой, иногда средней мощности, работающих с постоянными - нагрузками. В крупных котлах к импульсу по уровню воды, в барабане котла добавляются импульсы от датчиков приборов, измеряющие расходы питательной воды и пара. Импульс от первого датчика служит жесткой обратной связью, а от второго - является дополнительным опережающим импульсом для регулятора питания. Для поддержания постоянства разрежения в топочной камере, что необходимо для безопасности обслуживающего персонала и предотвращения больших присосов воздуха в топку, используется одноимпульсный астатический регулятор, воздействующий на направляющий аппарат дымососа.

Схема регулятора изображена на рис. 10.7, где через РР обозначен регулятор разрежения, пунктиром показана упругая обратная связь от электрического исполнительного механизма ИМ2 при установке дымососа вне здания котельной. Для водогрейных котлов, работающих в базовом режиме, применяются САР, поддерживающие постоянную температуру воды на выходе из котла. Схема такого регулятора показана на рис. 10.8, где ТС - датчики температуры. Регулятор по импульсу от датчика 1ТС поддерживает заданную температуру воды за котлом, воздействуя на регулирующий орган на газопроводе или мазутопроводе, идущих к горелкам котла. При работе водогрейного котла в переменном режиме регулятор получает импульс от датчика 2ТС, измеряющего температуру, воды, поступающей в тепловые сети потребителя, как изображено на рис. 10.8 пунктиром.

Схемы регуляторов воздуха для водогрейных котлов осуществляют по принципу "топливо - воздух" (см. рис. 10.3 и 10.4), но в них добавляется "следящий прибор" с задатчиком 3, получающий импульс от исполнительного механизма ИМ каждого из направляющих аппаратов двух вентиляторов (для котлов типа ПТВМ - ЗОМ).

Рис. 10.6. Схема регулятора питания котла водой.

Рис. 10.7. Схема регулятора разрежения в топке.

Рис. 10.8. Схема регулятора температуры воды за водогрейным котлом.

Водогрейные котлы типа ПТВМ, не имеющие дымососов и работающие с естественной тягой, регулируются изменением числа включенных горелок, обычно вручную со щита управления котла.

Рис. 10.9. Схема регулятора давления топлива перед горелками котлов ПТВМ с естественной тягой.

Для поддержания приблизительного соответствия между расходом воздуха и топлива следует поддерживать постоянное давление топлива перед горелками, для чего используется схема, изображенная на рис. 10.9. Однако и при этой схеме обеспечить экономичность сжигания топлива, получаемую при регуляторе "топливо - воздух", трудно. Кроме автоматического регулирования паровых и водогрейных котлов, при комплексной автоматизации котельных автоматизируется работа деаэраторов, аппаратуры химической водоподготовки, редукционно - охладительных и редукционных установок, положение уровня в баках для жидкого топлива, баках-аккумуляторах, автоматически регулируется величина давления в общем напорном мазуто - проводе и температуры воды перед водоподготовкой, за теплообменниками для сетевой воды и воды для горячего водоснабжения.

Схемы регуляторов подробно рассмотрены в , где рассмотрены также используемые для этого аппаратура и контрольно-измерительные приборы. Ниже приводятся варианты автоматизации парового котла ГМ - 50 - 14 и водогрейных котлов КВ - ГМ - 10 и КВ - ТС - 10.

На рис. 10.10 представлена схема теплового контроля и защиты парового котла ГМ - 50 - 14.

Организация теплового контроля и выбор приборов произведены в соответствии со следующими принципами:

- параметры, наблюдение за которыми необходимо для правильного ведения установленных режимов, измеряются показывающими приборами (поз. 5, 6, 7, 8, 9, 10, 11, 14 34 35, 28, 16, 1 36, 37, 18, 2, 19, 20, 22, 23 24 5,26,27);

- параметры, изменение которых может привести к аварийному состоянию, контролируются сигнализирующими приборами (поз. 2, 13 17, 38, 21, 4);

- параметры, учет которых необходим для хозяйственных расчетов или анализа работы;

- оборудования, контролируются самопишущими приборами (поз. 29, 30, 39, 31, 32, 33, 38, 21).

На рис. 10.11 представлена схема автоматического регулирования парового котла ГМ - 50 - 14, у которого предусмотрена автоматизация процессов горения и питания котла.

Регулирование процесса горения выполняется тремя регуляторами: регулятором тепловой нагрузки (поз. 58), регулятором воздуха (поз. 59) и регулятором разрежения (поз. 60).

Регулятор тепловой нагрузки получает командный импульс и главного корректирующего регулятора К - Б7, а также импульсы по расходу пара (поз. 58ж) и по скорости изменения давления в барабане котла (поз. 58). Регулятор тепловой нагрузки воздействует на орган, регулирующий подачу топлива в топку. Главный корректирующий регулятор в свою очередь ползает ипульс по давлению пара в общем паровом коллекторе (поз. 57 в) и устанавливает производительность котлов в зависимости от внешней нагрузки котельной, являясь общим для нескольких котлов ГМ - 50 - 14.

В случае необходимости каждый котел может работать и в базисном режиме. Перевод котла в базисный режим осуществляется переключателем 2ПУ, установленным на щите. При этом регулятор тепловой нагрузки получает задание от задатчика ручного управления (поз. 57 г). Регулятор общего воздуха поддерживает соотношение "топливо - воздух", получая импульсы по расходу топлива от датчика (поз. 59 в или 59 г) и по перепаду давление воздуха в воздухоподогревателе (поз. 59 д). Для обеспечения экономичного сжигания топлива в схему регулятора воздуха может вводиться коррекция по наличию свободного кислорода в дымовых газах от вторичного прибора газоанализатора МН5 106 (поз. 39). Постоянное разрежение в топке поддерживается с помощью регулятора в топке котла (поз. 60 в) и воздействующего на направляющий аппарат дымососа. Между регулятором воздуха (1К - 59) и регулятором разрежения (1К - 60) имеется динамическая связь (поз. 59ж), задача которой заключается в подаче дополнительного импульса в переходных режимах, что позволяет сохранить правильный тягодутьевой режим в процессе срабатывания регулятора воздуха и разрежения. Устройство динамической связи обладает направленностью действия, т. е. ведомым регулятором может быть только регулятор разрежения.

Питание котлов водой осуществляется по двум трубопроводам, поэтому на котле устанавливается два регулятора питания. (1К - 63, 1К - 64). Регулирование питания котла выполнено по трехимпульсной схеме - по расходу пара (поз. 63 ж), по расходу питательной воды (поз. 63 е) и по уровню в барабане котла (воз. 63 в). Регулятор непрерывной продувки (поз. 61, 62) устанавливается на каждом из выносных циклонов. В соответствии с расходом пара из котла (поз. 61 в, 62 в) изменяется положение регулирующего клапана на линии непрерывной продувки.

Рис. 10.10. Схема теплового контроля и автоматизации парового котла ГМ - 50 - 14.

Рис. 10.11. Схема автоматического регулирования парового котла ГМ - 50 - 14.

Рис. 10.12. Схема автоматизированной защиты котла ГМ - 50 - 14.

Рис. 10.13. Схема теплового контроля работы водогрейного котла типа КВ - ГМ - 10.

Схема автоматической защиты котла показана на рис. 10.12. Действие защиты происходит в два этапа: первый этап предусматривает предупреждающие мероприятия, а второй - останов котла. Предупреждающие мероприятия предусмотрены в случае повышения уровня воды в барабане котла до первого предела. При этом открывается вентиль аварийного слива и затем закрывается при восстановлении уровня.

При остановке котла выполняются следующие операции:

1) закрытие отсекающего органа на трубопроводе подачи топлива к котлу, главной задвижки на паропроводе от котла и задвижек на подводе питательной воды (только в случае действия защиты при повышении уровня в барабане котла до второго верхнего предела или спуске уровня);

2) открытие вентиля продувки выходного парового коллектора.

Защиты, действующие на останов и отключение котла, приходят в действие при:

а) перепитке котла водой (вторая ступень действия защиты);

б) спуске уровня воды в барабане котла;

в) падении давления мазута в трубопроводе к котлу при работе на мазуте;

г) отклонении (понижении или повышении сверх допустимых пределов) давления газа к котлу при работе на газе;

д) понижении давления воздуха, подаваемого в топку;

е) падении разрежения в топке котла;

ж) погасании факела в топке;

з) повышении давления пара за котлом;

н) аварийном останове дымососа;

к) исчезновении напряжения в цепях защиты и неисправности цепей и аппаратуры.

На рис. 10.13 представлена схема теплового контроля водогрейного котла КВ - ГМ - 10.

Схемой для правильного ведения технологического процесса предусмотрены показывающие приборы: температуры уходящих газов 2, сетевой воды, поступающей в котел 21, воды, входящей в тепловые сети, 1 давлений газа 3, мазута 5, воздуха от дутьевого вентилятора 4, от вентилятора первичного высоконапорного воздуха 10; разрежения в топке 12; воды, поступающей в котел, 14; разрежения перед дымососом 17 (из них приборы 2, 3, 4, 6, 9, 10, 12, 14, 17 необходимы для ведения процесса горения, а остальные для контроля за работой котла); давления сетевой воды за котлом 15; расхода воды через котел 18; погасания факела в топке 19; тяги 13; давления воздуха 8 и 11.

Для безопасной работы котла предусмотрены сигнализирующие приборы, участвующие в займите, которая срабатывает при:

а) увеличении или уменьшении давления газа при работе котла на газе (поз. 7);

б) понижении давления мазута при работе котла на мазуте (поз. 5);

в) отклонении давления сетевой воды за котлом (поз. 15);

г) уменьшении расхода воды через котел (поз. 18);

д) повышении температуры сетевой воды за котлом (поз. 1);

е) погасании факела в топке (поз. 19);

ж) нарушении тяги (поз. 13);

з) понижении давления воздуха (поз. 8);

и) аварийном останове дымососа;

к) останове ротационной форсунки (при сжигании мазута);

л) понижении давления первичного воздуха (при сжигании мазута) (поз. 11);

м) неисправности цепей тепловой защиты.

При аварийном отклонении одного из вышеперечисленных параметров прекращается подача топлива к котлу. В качестве отсекающего органа на газе применен предохранительный клапан ПКН, на котором установлен электромагнит (поз. СГ). Отсечка мазута производится с помощью солеродного клапана типа ЗСК (поз. СМ).

На схеме рис. 10.14 показаны регулятор топлива 25, регулятор воздуха 24 и регулятор разрежения 26. При работе котла на мазуте регулятором топлива поддерживается постоянная температура воды на выходе из котла (150°С). Сигнал от термометра сопротивления (поз. 25 г), установленного на трубопроводе воды перед котлом, исключается путем установки ручки чувствительности данного канала регулятора в нулевое положение. При работе котла на газе необходимо поддерживать (по режимной карте) заданные температуры воды на выходе из котла, чтобы обеспечивать температуру воды на входе в котел - 70 °С. Регулятор топлива воздействует на соответствующий орган, изменяющий подачу топлива.

Регулятор воздуха получает импульс по давлению воздуха и по положению регулирующего клапана на мазутопроводе к котлу при сжигании мазута или по давлению газа при сжигании газа. Регулятор воздействует на направляющий аппарат дутьевого вентилятора, приводя в соответствие соотношение "топливо - воздух". Регулятор разрежения поддерживает постоянным разрежение в топке котла, изменяя положение направляющего аппарата дымососа.

При сжигании высокосернистых топлив регулятором топлива поддерживается постоянная температура воды на выходе из котла (150 °С). Сигнал от термометра сопротивления (поз. 16), установленного на трубопроводе воды перед котлом, исключается путем установки ручки чувствительности данного канала регулятора в нулевое положение. При сжигании малосернистых топлив необходимо поддерживать такие температуры воды на выходе из котла (по режимной карте), которые обеспечивают температуру воды на входе в котел, равную 70°С. Степень связи по каналу воздействия от термометра сопротивления (поз. 16) определена при наладке.

Для водогрейного котла КВ - ТСВ - 10 в схеме, показанной на рис. 10.15, предусмотрены, как и для котла КВ - ГМ - 10, регуляторы топлива, воздуха и разрежения.

Рис. 10.14. Схема автоматики защит и сигнализации котла КВ - ГМ - 10.

В этой схеме регулятор топлива изменяет подачу твердого топлива воздействием на плунжер пневматических забрасывателей. Регулятор воздуха получает импульс по перепаду давления в воздухоподогревателе и по положению регулирующего органа регулятора топлива и воздействует на направляющий аппарат дутьевого вентилятора, приводя в соответствие соотношение "топливо - воздух". Регулятор разрежения аналогичен регулятору разрежения котла КВ - ГМ - 10.

Тепловая защита для котла КВ - ТСВ - 10 выполняется в меньшем объеме, чем для котла КВ - ГМ - 10, и срабатывает при отклонении давления воды за котлом, уменьшении расхода воды через котел, повышении температуры воды за котлом. При срабатывании тепловой зашиты останавливаются двигатели пневматических забрасывателей и дымососа, после чего блокировка автоматически отключает все механизмы котлоагрегата. Тепловой контроль водогрейного котла КВ - ТСВ - 10 в основном аналогичен тепловому контролю котла КВ - ГМ - 10, но учитывает отличия в технологии их работы.

В качестве регулирующих органов как для паровых, так и для водогрейных котлов рекомендуется использовать регуляторы типа Р - 25 системы "Контур", выпускаемые заводом МЗТА (Московский завод тепловой автоматики). Для котлов КВ - ГМ - 10 и КВ - ТСВ - 10 на схемах показан вариант приборов Р - 25 со встроенными задатчиками, блоками управления и индикаторами, а для парового котла ГМ - 50 - 14 - с внешними задатчиками, блоками управления и индикаторами.

Кроме того, в перспективе для автоматизации водогрейных котлов можно рекомендовать комплекты средств управления 1КСУ - ГМ и 1КСУ - Т. В схемах автоматизации условные обозначения соответствуют ОСТ 36 - 27 - 77, где принято: А - сигнализация; С - регулирование, управление; F - расход; Н - ручное воздействие; L - уровень; Р - давление, вакуум; Q - величина, характеризующая качество, состав, концентрацию и т. п., а также интегрирование, суммирование по времени; R - регистрация; Т - температура.

В полностью автоматизированных установках с защитами и блокировками.

Рис. 10.15. Схема автоматического регулирования и теплового контроля работы водогрейного котла типа КВ - ТСВ - 10.

Применяется телемеханизация, т. е. процесс автоматического пуска, регулирования и останова объекта, осуществляемый дистанционно с помощью приборов, аппаратов или других устройств без участия человека. При телемеханизации на центральный пункт управления, откуда контролируется работа находящихся на значительном расстоянии теплоснабжающих установок, выносятся главные приборы, по которым можно проверять работу основного оборудования, и ключи управления.

Автоматизация работы котельных агрегатов позволяет получить, кроме повышения надежности и облегчения труда, определенную экономию топлива, составляющую при автоматизации регулирования процесса горения и питания агрегата около 1- 2 %, при регулировании работы вспомогательного котельного оборудования 0,2-0,3 % и при регулировании температуры перегрева пара 0,4-0,6 %. Однако общие затраты на автоматизацию не должны превышать нескольких процентов стоимости установки.

Разработка проекта автоматизации котельных выполняется на основании задания, составленного при выполнении теплотехнической части проекта. Общими задачами контроля и управления работой любой энергетической установки является обеспечение:

Выработки в каждый момент необходимого количества теплоты при определенных его параметрах давлении и температуре;

Экономичности сжигания топлива, рационального использования электроэнергии для собственных нужд установки и сведения потерь теплоты к минимуму;

Надежности и безопасности, т.е установления и сохранения нормальных условий работы каждого агрегата, исключающих возможность неполадок и аварий как собственно агрегата, так и вспомогательного оборудования.

Исходя из перечисленных выше задач и указаний, все контрольные приборы можно разделить на пять групп, предназначенных для измерения:

1. Расхода воды, топлива, воздуха и дымовых газов.

2. Давлений воды, газа воздуха, измерения разрежения в элементах и газоходах котла и вспомогательного оборудования.

3. Температур воды, воздуха и дымовых газов

4. Уровня воды в баках, деаэраторах и других емкостей.

5. Качественного состава газов и воды.

Вторичные приборы могут быть указывающими, регистрирующими и суммирующими. Для уменьшения числа вторичных приборов на тепловом щите часть величин собирают на один прибор с помощью переключателей; для ответственных величин на вторичном приборе отмечают красной чертой предельно допустимые значения их замеряют непрерывно..

Кроме приборов, выведенных щит управления, часто применяются местная установка контрольно-измерительных приборов: термометров для измерения температур воды; манометров для измерения давления; различных тягомеров и газоанализаторов.

Регулирование процесса горения в котле КВ-ТС-20 выполняется тремя регуляторами: регулятором тепловой нагрузки, регулятором воздуха и регулятором разряжения.

Регулятор тепловой нагрузки получает командный импульс от главного корректирующего регулятора, а также импульсы по расходу воды. Регулятор тепловой нагрузки воздействует на орган, регулирующий подачу топлива в топку.

Регулятор общего воздуха поддерживает отношение « топливо-воздух», получая импульсы по расходу топлива от датчика и по перепаду давления в воздухоподогревателе.

Постоянное разряжение в топке поддерживается с помощью регулятора в топке котла и воздействующего на направляющий аппарат дымососа. Между регулятором воздуха и регулятором разряжения имеется динамическая связь, задача которой заключается в подаче дополнительного импульса в переходных режимах, что позволяет сохранить правильный тягодутьевой режим в процессе срабатывания регулятора воздуха и разряжения.

Устройство динамической связи обладает направленностью действия, т. е. ведомым регулятором может быть только регулятор разряжения.

Слежение за расходом сетевой и питательной воды устанавливаются регуляторы питания.

Термометр расширения ртутный:

Промышленные ртутные термометры изготавливаются с вложенной шкалой и по форме нижней части с резервуаром бывают прямые типа А и угловые типа Б, изогнутые под углом 90є в сторону, противоположную шкале. При измерении температуры нижняя часть термометров полностью опускается в измеряемую среду, т.е. глубина погружения их является постоянной.

Термометры расширения являются показывающими приборами, располагаемыми по месту измерения. Принцип действия их основан на тепловом расширении жидкости в стеклянном резервуаре в зависимости от измеряемой температуры.

Термоэлектрический термометр:

Для измерения высоких температур с дистанционной передачей показаний применяются термоэлектрические термометры, работа которых основана на принципе термоэлектрического эффекта. Хромель - копелевые термоэлектрические термометры развивают термо - эдс, значительно превышающую термо - эдс других стандартных термоэлектрических термометров. Диапазон применения хромель - копелевых термоэлектрических термометров от - 50є до + 600є С. Диаметр электродов от 0,7 до 3,2 мм.

Трубчато - пружинный манометр:

Наиболее широкое применение для измерения избыточного давления жидкости, газа и пара получили манометры, обладающие простой и надежной конструкцией, наглядностью показаний и небольшими размерами. Существенными достоинствами этих приборов являются также большой диапазон измерений, возможность автоматической записи и дистанционной передачи показаний.

Принцип действия деформационного манометра основан на использовании деформации упругого чувствительного элемента, возникающей под влиянием измеряемого давления.

Весьма распространенным видом деформационных приборов, используемых для определения избыточного давления, являются трубчато - пружинные манометры, играющие исключительно важную роль в технических измерениях. Эти приборы изготавливают с одновитковой трубчатой пружиной, представляющую собой изогнутую по окружности металлическую упругую трубку овального сечения.

Один конец спиральной пружины соединен с шестеренкой, а другой закреплен неподвижно на стойке, поддерживающей передаточный механизм.

Под действием измеряемого давления трубчатая пружина частично раскручивается и тянет за собой поводок, приводящий в движение зубчато - секторный механизм и стрелку манометра, перемещающуюся вдоль шкалы. Манометр имеет равномерную круговую шкалу с центральным углом 270 - 300є.

Автоматический потенциометр:

Основной особенностью потенциометра является то, что в нем развиваемая термоэлектрическим термометром термо - э. д. с. уравновешивается (компенсируется) равным ей по величине, но обратным по знаку напряжением от источника тока, расположенного в приборе, которое затем измеряется с большой точностью.

Автоматический малогабаритный потенциометр типа КСП2 - показывающий и самопишущий прибор с длиной линейной шкалы и шириной диаграммной ленты 160 мм. Основная погрешность показаний прибора ±0,5 и записи ±0,1%.

Вариация показаний не превышает половины основной погрешности. Скорость движения диаграммной ленты может составлять 20, 40, 60, 120, 240 или 600, 1200, 2400 мм/ч.

Потенциометр питается от сети переменного тока напряжением 220 В, частотой 50 Гц. Потребляемая прибором мощность 30 В ·А. Изменение напряжения питания на ±10% номинального не влияет на показания прибора. Допустимое значение температуры окружающего воздуха 5 - 50єС и относительной влажностью 30 - 80%. Габариты потонцеометра 240 х 320 х 450 мм. и масса 17 кг.

Деформационные электрические манометры рекомендуется устанавливать вблизи места отбора давления, закрепляя вертикально ниппелем вниз. Для манометров окружающий воздух может иметь температуру 5 - 60єС и относительную влажность 30 - 95 %. Они должны быть удалены от мощных источников переменных магнитных полей (электродвигателей, трансформаторов и т.д.)

Манометр содержит трубчатую пружину 1, закрепленную в держателе 2 с помощью втулки 3. К свободному концу пружины подвешен на рычаге 4 магнитный плунжер 5, расположенный в сидящем на держателе магнитомодуляционном преобразователе 6. Рядом с последним на откидном кронштейне закреплено усилительное устройство 7.

Прибор заключен в стальной корпус 8 с защитным кожухом 9, приспособленный для утопленного монтажа. Сообщение манометра с измеряемым давлением производится при помощи штуцера держателя, а подключение соединительных проводов посредством коробки зажимов 10. Манометр снабжен корректором нуля 11. Габариты прибора 212 х 240 х 190 мм. и масса 4,5 кг.

Манометры типа МПЕ могут применяться с одним или несколькими вторичными приборами постоянного тока: автоматическими электронными показывающими и самопишущими миллиамперметрами типов КСУ4, КСУ3,

КСУ2, КСУ1, КПУ1 И КВУ1, градуированными в единицах давления, магнитоэлектрическими показывающими и самопишущими миллиамперметрами типов Н340 и Н349,машинами центрального контроля и др. Автоматические электронные миллиамперметры постоянного тока отличаются от соответствующих автоматических потенциометров только включенным параллельно входу калиброванным нагрузочным резистором, падение напряжения на котором от протекающего тока манометра является измеряемой величиной.

Магнитоэлектрические миллиамперметры типов Н340 и Н349 имеют ширину шкалы и диаграммной ленты 100 мм. класс точности прибора 1,5. Диаграммная лента приводится в движение со скоростью 20 - 5400 мм/ч от синхронного микродвигателя, питаемого от сети переменного тока напряжением 127 или 220 В, частотой 50 Гц.

Габариты прибора 160 х 160 х 245 мм. и масса 5 кг.

Регулятор прямого действия:

Примером регулятора прямого действия является регулирующий клапан.

Клапан состоит из чугунного корпуса 1, закрытого снизу фланцевой крышкой 2, которая закрывает отверстие для спуска заполняющей клапан среды и для чистки клапана. В корпус клапана ввернуты седла 3 из нержавеющей стали. На седла садится плунжер 4 . Рабочие поверхности плунжера притерты к седлам 3.Плунжер соединен со штоком 6, который может поднимать и опускать плунжер. Шток ходит в сальниковом устройстве. Сальник уплотняет крышку 7, крепящуюся к корпусу клапана. Для смазки трущихся поверхностей штока в сальниковое устройство подается масло из масленки 5. клапаном управляет мембранно - рычажное устройство, состоящее из бугеля 8, мембранной головки 13, рычага 1 и грузов 16,17. В мембранной головке между верхней и нижней чашей зажата резиновая мембрана 15, опирающаяся на тарелку 14, посаженную на шток 9 бугеля. В штоке 9 закреплен шток 6. Шток бугеля имеет призму 12, на которую опирается рычаг 11, вращающийся на призменной опоре 10, закрепленной в бугеле 8.

В верхней чаше мембранной головки имеется отверстие, в котором закрепляется импульсная трубка, подводящая импульс давления к мембране. Под действием увеличенного давления мембрана прогибается и увлекает тарелку 14 и шток бугеля 9 вниз. Усиление, развиваемое мембраной, уравновешивается грузами 16 и 17, подвешенными на рычаге. Грузы 17 служат для грубой регулировки заданного давления. С помощью груза 16, перемещающегося вдоль рычага, производят более точную регулировку клапана.

Давление на мембранную головку передается непосредственно регулируемой средой.

Исполнительный механизм:

Для регулирования потока жидкости, газа или пара в технологическом процессе служат регулирующие органы. Перемещение регулирующих органов осуществляется исполнительными механизмами.

Регулирующие органы и исполнительные механизмы могут быть в виде двух отдельных агрегатов, связанных между собой с помощью тяг рычагов или тросов, или в виде комплектного устройства, где регулирующий орган жестко связан с исполнительным механизмом и образует моноблок.

Исполнительный механизм, получая команду от регулятора или от командного аппарата, управляемого человеком, преобразуют эту команду в механическое перемещение регулирующего органа.

Механизм электрический, однооборотный, предназначен для перемещения регулирующих органов в системах релейного регулирования и дистанционного управления. Механизм воспринимает электрическую команду, представляющую собой трехфазное напряжение сети 220 или 380 В. Команда может подаваться с помощью магнитного контактного пускателя.

Исполнительный механизм состоит из электродвигательной части

I - сервопривода и колонки управления, II блок сервопривода. Сервопривод состоит из трехфазного асинхронного реверсивного двигателя 3 с короткозамкнутым ротором. С вала двигателя момент вращения передается на редуктор 4, состоящий из двух ступеней червячной передачи. На входной вал редуктора насаживается рычаг 2, который с помощью штанги сочленяется с регулирующим органом.

Вращая ручной маховик 1, при ручном управлении можно повернуть выходной вал редуктора без помощи электродвигателя. При ручном управлении маховиком механическая передача от электродвигателя к маховику разъединяется.

Регулирующий орган предназначен для изменения расхода регулируемой среды, энергии или каких - либо других величин в соответствии с требованиями технологии.

В тарельчатых клапанах запирающая и дросселирующая поверхность выполняется плоской. У клапана с гладкими рабочими поверхностями пробочного типа, характеристика линейная, т. е. пропускная способность клапана прямо пропорциональна ходу плунжера.

Регулирование осуществляется за счет изменения проходного сечения путем поступательного перемещения шпинделя при вращении маховика при помощи рычага, сочленяемого через штангу с электрическим исполнительным механизмом.

Запорными органами клапаны служить не могут.

Контрольный пускатель:

Пускатели ПМТР - 69 выполняют на базе магнитных реверсивных контактов, каждый из которых имеет три нормально разомкнутых силовых контакта, включенных в цепь питания электродвигателя. Кроме того, пусковое устройство имеют тормозное устройство, выполненного на базе электрического конденсатора и подключаемые через размыкающие контакты к одной из статорных обмоток электродвигателя. При замыкании любой группы силовых контактов размыкаются вспомогательные контакты и конденсатор отключается от электродвигателя, двигаясь по инерции, взаимодействует с остаточным магнитным полем статора и наводит в его обмотках эдс.

Вспомогательные контакты, замыкая цепь статорной обмотки конденсатора, создают в статоре собственное магнитное поле ротора и статора вызывает противодействующий вращению тормозной эффект, который препятствует выбегу исполнительного механизма. Основным недостатком пускателей является невысокая надежность (подгорание контактов, замыкание).

Блок имеет три токовых и один по напряжению входы. Блок Р - 12 состоит из основных узлов: входных цепей ВхЦ, усилителей постоянного тока УПТ 1 и УПТ 2, блока ограничения МО, при этом УПТ 2 позволяет получать на выходе один токовый сигнал и дополнительный сигнал по напряжению. Блок Р - 12 получает питание от блока БП, на который поступает дополнительный сигнал от блока управления БУ.

Сигнал от датчика поступает на узел входных цепей, куда подается также сигнал задающего устройства I зу. Далее сигнал рассогласования у идет на усилитель постоянного тока УПТ 1, проходя через сумматор, где формируются сигналы рассогласования от входных цепей и обратной связи. Блок ограничения ОМ сигнала обеспечивает дальнейшее его преобразования, ограничивая сигнал по минимуму и максимуму. Усилитель УПТ 2 является окончательным блоком усиления. Блок обратной связи МД получает сигнал с выхода усилителя УПТ 2 и обеспечивает плавное переключение цепей с ручного управления на автоматическое. Блок обратной связи МД обеспечивает формирование сигнала управления в соответствии с П -, ПИ - или ПИД законами регулирования.

Технологическая защита.

Во избежание аварийных режимов системы управления оборудованием при чрезмерных отклонениях параметров и для обеспечения безопасности работы снабжают устройствами технологических защит.

В зависимости от результатов воздействия на оборудование защиты подразделяют: на производящие остановку или отключение агрегатов; переводящие оборудование в режим пониженных нагрузок; выполняющие локальные операции и переключения; предотвращающие аварийные ситуации.

Устройства защит должны быть надежными в предаварийных и аварийных ситуациях, т. е. в действиях защит должны отсутствовать отказы или ложные срабатывания. Отказы в действиях защит приводят к несвоевременному отключению оборудования и дальнейшему развитию аварии, а ложные срабатывания выводят оборудование из нормального технологического цикла, что снижает эффективность его работы. Для удовлетворения этих требований используют высоконадежные приборы и устройства, а также соответствующие построения схем защиты.

В защиты входят источники дискретной информации датчики, контактные приборы, вспомогательные контакты, логические элементы и релейная цепь управления. Срабатывание защит должно обеспечить однозначность действия, при этом перевод оборудования в рабочий режим после его защитой осуществляется после проверки и устранения причин, вызвавших срабатывание.

При проектирование тепловых защит котлов, турбин и другого теплового оборудования предусматривают так называемый приоритет действия защит, т. е. выполнение в первую очередь операций для той из защит, которая вызывает большую степень разгрузки. Все защиты имеют независимые источники питания и возможность фиксации причин срабатывания, а также световую и звуковую сигнализации.

Технологическая сигнализация.

Общие сведения о сигнализации.

Технологическая сигнализация, входящая в систему управления, предназначена для оповещения оперативного персонала о недопустимых отклонениях параметров и режима работы оборудования.

В зависимости от требований, предъявляемых к сигнализации, ее условно можно разделить на несколько видов: сигнализация, обеспечивающая надежность и безопасность работы оборудования; сигнализация, фиксирующая срабатывания защит оборудования и причин срабатывания; аварийная сигнализация, оповещающая о недопустимых отклонениях основных параметров и требующая немедленного останова оборудования; сигнализация неисправности электропитания различного оборудования и аппаратуры.

Все сигналы поступают на световые и звуковые приборы блочного щита управления. Звуковая сигнализация бывает двух видов: предупредительной (звонок) и аварийной (сирена) .

Световую сигнализацию изготавливают в двухцветном исполнении (красные или зеленые лампочки) или с помощью светящихся табло, на которых указывается причина срабатывания сигнализации.

Вновь поступившие сигналы на фоне уже контролируемых оператором могут остаться незамеченными, поэтому схемы сигнализации строят так, чтобы новый сигнал выделялся миганием.

Функциональная схема устройства сигнализации.

Схема сигнализации получает питание от источника постоянного тока ИП, что повышает их надежность. Сигнал включения СВ сигнализации подается на блок релейного прерывания сигнала БРП, а затем параллельно на световое табло СТ и звуковое устройство ЗУ. При этом в БРП схема выполнена так, что обеспечивает прерывистое свечение на табло и постоянный звуковой сигнал.

После приема сигнала и снятия звука схема должна быть готовой к принятию следующего сигнала, независимо от того, вернулся ли сигнализирующий параметр к своему номинальному значению.

Каждый световой сигнал должен сопровождаться звуковым для привлечения внимания обслуживающего персонала.

Средства сигнализации.

Электронно-контактный манометр.

Для измерения и сигнализации давления применяется манометр типа ЭКМ с трубчатой пружиной. Манометр имеет корпус диаметром 160 мм. с задним фланцем и радиальный штуцер. Прибор содержит стрелку 1, задающие сигнальные стрелки 2 и 3 (минимальную и максимальную), устанавливаемые на заданные значения давлений при помощи ключа. Коробку 4 с зажимами для присоединения к прибору цепи сигнализаций. Механизм манометра заключен в корпус 5. Прибор сообщается с измеряемой средой через штуцер 6.

При достижении любого из заданных придельных давлений контакт, связанный с указательной стрелкой, соприкасается с контактом, расположенным на соответствующей сигнальной стрелке, и замыкает цепь сигнализации. Контактное устройство питается от сети постоянного или переменного тока, напряжением 220 В.